products

-

-

2026.02.24

iSee モバイル・サーマル・カメラ TC01シリーズ

-

熱を”見える化”するフルークのサーマルカメラ

産業現場における突発停止や重大トラブルの多くは、「温度異常」の兆候を見逃すことから始まります。

フルークのサーマルカメラは、設備や電気系統の温度分布を瞬時に可視化し、異常の早期発見・予防保全の高度化を実現します。製造業・プラント・エネルギー設備など、厳しい環境下でも信頼して使える堅牢設計。

保全担当者の“日常点検ツール”として、確かな診断力を提供します。■ 産業メンテナンスでの活用シーン

- 電気設備の異常発熱検知

配電盤・ブレーカー・端子部の接触不良

モーター制御盤の過負荷

高圧設備のホットスポット検出

- 回転機・機械設備の状態監視

モーター・ベアリングの異常摩耗

ポンプ・減速機の発熱傾向

コンプレッサーの温度偏差

- プロセス設備の温度管理

配管の詰まり・断熱劣化

熱交換器の性能低下

炉・加熱装置の温度ムラ確認

■iSee モバイル・サーマル・カメラ TC01シリーズ

スマホとつなぐだけで「高精度サーマル検査」

Fluke iSee™ モバイル・サーマル・カメラは、スマートフォンに接続して使う軽量・高性能の熱画像カメラです。産業現場の点検業務や設備保全の診断において、熱異常を簡単・迅速に「見える化」できます。対応機種によって接続方式が異なり、Android・iOSの双方で利用可能です。

主な特長

プロ品質の熱画像

256×192ピクセルの高解像度センサーと25 Hzのフレームレートにより、滑らかで詳細な熱画像が得られます。 - 電気設備の異常発熱検知

-

-

-

2026.02.18

砥石成形機 GWDress

-

GWDress シリーズ:堅牢なエンジニアリングとAI技術の融合

GWD Industrial の GWDress シリーズ は、ドレッシング技術における新たな基準を示す製品ラインです。長寿命と操作性を重視して開発された本シリーズは、オーストリアの確かな機械技術と、これからの時代を見据えたデジタル技術を組み合わせています。

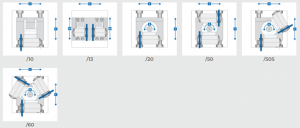

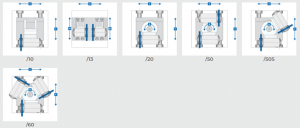

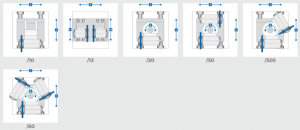

幅広いニーズに応える柔軟な構成

多様な生産環境に対応できるよう、GWDress シリーズはさまざまな仕様・サイズをご用意しています。お客様の運用条件に合わせて最適な構成をお選びいただけます。

マニュアル仕様:少量生産や特殊加工に適した精密な手動操作

セミオート仕様:人の判断と機械効率のバランスを両立

フルオート仕様:最小限の操作で高い生産性と大量処理を実現耐久性を重視した設計

GWDress シリーズの核となるのは、シンプルで堅牢な構造設計です。産業用機械には高い耐久性が求められるという考えのもと、厳選された部品と長期使用に耐えうる設計を採用。過酷な生産環境においても安定した稼働と高い稼働率をサポートします。

AI が支えるインテリジェンス

堅牢なハードウェアに加えて、GWDress の“頭脳”となるのは独自の AI サポートソフトウェアです。これにより次のような利点が得られます:

直感的な操作性:自動化レベルに関わらず、複雑なドレッシング工程をシンプルに

スマート最適化:工具条件に合わせてAIがリアルタイムにパラメータを調整

高精度の再現性:データ処理に基づき、一貫した高精度の仕上がりを実現機械信頼性 × デジタル技術の最適バランス

GWDress は単なるドレッシングマシンではありません。機械的な信頼性とデジタル技術の進化を両立するために設計された総合的なソリューションです。コンパクトな手動モデルから、大規模な自動化セルまで、GWDress は現代の製造現場に求められる技術要求に応えます。

-

-

-

2026.01.16

GIS(GEHRING Inspection System) ステーター計測装置

-

Gehring Inspection System(GIS)は、回転部品を高精度に測定する検査システムです。

回転測定式(GIS-R)とリニア測定式(GIS-L)の2機種ございます。

特にステーター測定に最適化されており、重要な測定項目を全自動かつ高速に算出・判定します。

実測データから点群を生成し、後工程での解析や品質評価に活用可能です。特徴

- 既設ラインへ統合可能

- 測定/解析時間 20秒から60秒(解析内容により変動)

- 自動キャリブレーション

- ワーク姿勢の自動検出

- ワークのOK/NG判定

測定項目

- 積層コアの内外径

- 偏心

- 内外径真円度偏差

- 溶接スポット数の最小

- 最大外径、最大高

- 各ピンごと ピンの高さ比較、

- 絶対位置、高さ、回転軸からの最大距離

- 隣接ピンまでの最小距離

-

-

-

2025.12.17

3本ロール プレートベンディングマシン FLEX

-

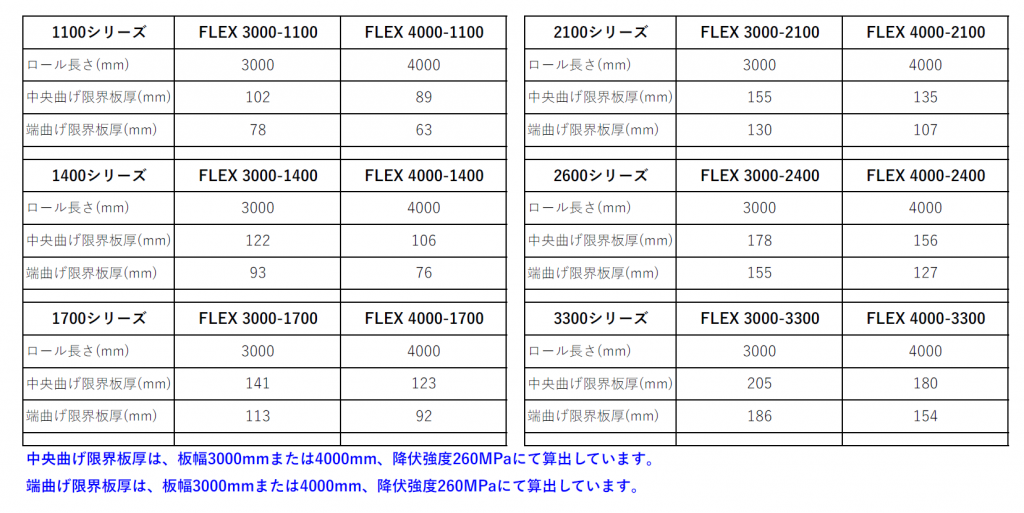

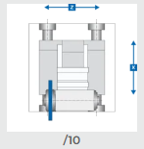

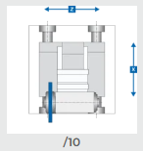

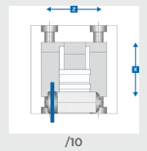

ロールの長さ違い2種(3,000/4,000mm)、出力違い6シリーズ、全12機種を標準機としてご用意しております。

開発コンセプトは、柔軟性、速度、安全性の3つです。

3本ロールならではの”使いやすさ”を維持したまま、生産性を向上させます。新しく開発されたTraction Control®システムにより、3本ロール機でもプレートを常にクランプ状態を自動的に維持することができるようになりました。

ソフトウェアは人工知能を搭載したBENDtronic®を採用。

材料諸元と狙いの形状をソフトウェアへ入力すると、ソフトウェアが自動的にオペレーターを導いてくれます。

仕様表

紹介動画

-

-

-

2025.10.27

産業用超音波カメラ Fluke ii1020C

-

音を“見える化”する産業用超音波カメラ Fluke ii1020C

Fluke ii1020Cは、圧縮空気やガスのリーク、部分放電(PD)などの異常音を高精度に可視化できる産業用超音波カメラです。従来の点検方法では困難だった騒音環境下での正確な診断を、リアルタイムの画像と音情報で可能にします。

保全作業の効率化、省エネ推進、設備異常の早期発見に貢献する、現場の強力なツールです。

Fluke ii1020C 本体全景

本体全景:タッチスクリーンとハンドルが確認でき、工場背景での使用イメージ

Fluke ii1020C LeakQモード表示

LeakQ™モードで圧縮空気漏れを可視化したカラー表示

Fluke ii1020C 使用シーン

作業者が現場で配管や変圧器の異常音を測定

特長

SoundSight™ 技術: 超音波信号をリアルタイムで可視化し、異常箇所を直感的に特定。

LeakQ™ モード: 圧縮空気やガスの漏れを測定・可視化、リーク量を数値化。

PDQ™ モード: 部分放電を種類別に識別し、異常箇所の特定や重症度評価をサポート。

高精度 MEMS マイクアレイ: 200個以上のマイク搭載で、騒音下でも正確に検出。

7インチタッチスクリーン: 直感的操作で現場作業者でも簡単に使用可能。

軽量・携帯可能: 約1.2kgの軽量設計で持ち運びも容易。

長距離検出: 最大120mまで異常音検知可能。

主な活用シーン

圧縮空気・ガス配管の漏れ点検

変圧器や高電圧設備の部分放電診断

バルブ、真空設備などの漏れ検査

定期保全・予防保全・省エネ施策の効率化

聴覚だけに頼らない安全で定量的な点検

導入メリット

異常箇所を“見える化”することで正確な診断が可能

点検時間の短縮、保全作業の効率化

エネルギー損失を可視化し、コスト削減に直結

設備寿命延長とトラブル防止に貢献ii1020C仕様表

センサー マイク数 202 デジタル MEMS 周波数帯 2 kHz ~ 100 kHz

2 kHz ~ 64 kHz作動距離 1 0.5 ~ 120 m 視野角 (FOV) 64° x 48° (代表値) 公称フレームレート 25 FPS 内蔵デジタル・カメラ (可視光) 視野角 (FOV) 64° x 48° (代表値) フォーカス 固定レンズ ズーム 3 倍デジタル・ズーム 解像度 13 MP ディスプレイ サイズ バックライト付き7 インチ LCD (太陽光下でも判読可能) 解像度 1280 x 800 (1,024,000 ピクセル) タッチスクリーン 静電容量式 音響画像 SoundMapTM イメージ 画像の保存 保存容量 128 GB 画像形式 可視画像とSoundMapTM の合成画像 (.JPG) ビデオ形式 可視映像とSoundMapTM の合成動画 (.MP4) ビデオの⾧さ 最⾧ 5 分 デジタル・エクスポート データ転送用USB-C 音響測定と解析 感度 (代表値) -26dBFS シグナル対ノイズ比 (代表値) 73dBA 分類と定量化 LeakQTM リーク量とリーク・コストの推定 PDQ ModeTM 部分放電タイプの分類と重症度の推定 周波数帯の選択 ユーザー作成のプリセットまたは手動入力により選択可能 バッテリー バッテリー 現場で交換可能な充電式リチウムイオン・バッテリー (2 本 標準付属) バッテリー稼働時間 >3.5 時間(バッテリー1本あたり) バッテリー充電時間 <3 時間(バッテリー1本あたり) バッテリー充電システム 内蔵 (USB-C) または 外部 (オプションの充電ベースが別途必要) ソフトウェア 使いやすさ 直感的なユーザー・インターフェース 音響: dB スケールの表示 オン/オフ 音響: プロファイル キャプチャ・プロファイルをプリセット 音響: 高周波 あり 音響: 複数の音源 単一または複数のソースを表示 パレット: 色 3 色: グレースケール、アイアンボウ、青/赤 パレット: オーバーレイ透過度 あり: 1 ~ 100 % グレースケール・モード あり 中心点マーカー オン/オフ、イメージ中心点のdB レベル読み値を表示 トレンド・グラフ 周波数およびdB スケール リーク値 リーク・コストおよびリーク量 マスター管理メニュー あり 主な機能 注釈 アセット名、アセットID、アセット・タイプ、リークの種類、ガスの種類、圧力 写真メモ 最大4 枚の写真メモ (参照用) アセット検査ステータス 「修繕後 (As left)」、「修繕前 (As found)」、「未決定 (Undetermined)」 アセット ID テキスト入力と自動 QR コードベースのアセット ID 識別 アクションのコメント 必要なアクション、アクションの優先度、アクション・ノート 周波数レンジ 手動/自動 レポート出力 あり: オンデバイス・レポート作成 その他 稼働状態、天気メモ 一般仕様 三脚ホルダー/コネクター あり: 1/4″-20 USB 2 x USB-C(データ通信/充電用 各1ポート) 無線 Wi-Fi、Bluetooth 作動時温度 -10 ~ 45 °C 保管時温度 -20 ~ 70 °C (バッテリーを外した状態) 相対湿度 10 ~ 95 % (結露なきこと) 寸法 (H x W x L) 235 mm x 154 mm x 46mm 重量 (バッテリーを含む) 1.2 kg 防水・防塵保護 (IP) IEC 60529: IP54 落下試験 2 メートル 保証期間 2 年 自己診断通知 マイク・アレイに対処が必要か、アレイ・ヘルス・テストにより判定 対応言語 日本語、中国語 RoHS 準拠 対応 一般的な安全性 IEC 61010-1: 汚染度 2 電磁両立性 (EMC) 国際規格 IEC 61326-1: 工業電磁環境、CISPR 11: グループ 1、クラス A ¹ 周囲条件によって異なる場合があります。

-

-

-

2025.06.24

GRINDSTAR プロファイル&切断研削盤

-

外径研削加工後に、砥石でワークピースを切断することで使用機械を1台に集約でき、加工時間を最小限に抑えます。

類似部品をまとめて処理することで、少量生産時においても経済的な研削を実現します。

ダイヤモンド砥石、CBN砥石対応。

革新的なクーラントテクノロジーにより、工具寿命向上に貢献します。テクニカルデータ

GRINDSTAR 加工範囲(長さ) 400mm 砥石径 520mm 機械本体の大きさ 2400x1800x2100 重量 4500kg

-

-

-

2025.06.10

JUMAT 外径研削盤

-

品質、生産性、能力を最高クラスでバランスさせた円筒研削盤。

多様なサイズと豊富な砥石台バリエーションにより、比類のない生産性を実現します。

お客さまの目的に合わせて、ツーリング設計・提案いたします。

砥石軸の組合せにより、内径研削も可能です。テクニカルデータ

JUMAT 1S 砥石の数 1 加工範囲(長さ) 150mm クランプ深さ 150mm センター高さ 100mm 許容ワークピース重量 5kg 砥石径 350mm 振り 80mm 機械本体の大きさ 1800x2500x2100 重量 10000kg JUMAT 3000 砥石の数 1 加工範囲(長さ) 400mm クランプ深さ 400mm センター高さ 150mm 許容ワークピース重量 15kg 砥石径 350mm 振り 150mm 機械本体の大きさ 3400x2800x2200 重量 12000kg JUMAT 5000 砥石の数 1 加工範囲(長さ) 700mm クランプ深さ 700mm センター高さ 170mm 許容ワークピース重量 130kg 砥石径 500mm 振り 280mm 機械本体の大きさ 4900x3400x2350 重量 14000kg JUMAT 6S 砥石の数 1 2 加工範囲(長さ) 1000mm 750mm クランプ深さ 1200mm センター高さ 170mm 許容ワークピース重量 150kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 4100x3750x2450 重量 21000kg 25000kg JUMAT 6L 砥石の数 1 2 加工範囲(長さ) 1800mm 1500mm クランプ深さ 1200mm センター高さ 170mm 許容ワークピース重量 200kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 4900x3750x2450 重量 24000kg 28000kg JUMAT 6XL 砥石の数 1 2 加工範囲(長さ) 2800mm 2500mm クランプ深さ 3000mm センター高さ 170mm 許容ワークピース重量 300kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 6400x3750x2450 重量 28000kg 32000kg

-

-

-

2025.06.10

JUCRANK クランクシャフト研削盤

-

世界中の多くのエンジンサプライヤーは、汎用性と生産性に優れたクランクシャフト研削盤 JUCRANKに信頼を寄せています。

多様なサイズと豊富な砥石台バリエーションにより、比類のない生産性を実現します。

お客さまの目的に合わせて、ツーリング設計・提案いたします。テクニカルデータ

JUCRANK 1S 砥石の数 1 加工範囲(長さ) 150mm クランプ深さ 150mm センター高さ 100mm 許容ワークピース重量 5kg 砥石径 350mm 振り 80mm 機械本体の大きさ 1800x2500x2100 重量 10000kg

JUCRANK 1000 砥石の数 1 加工範囲(長さ) 150mm クランプ深さ 150mm センター高さ 100mm 許容ワークピース重量 5kg 砥石径 350mm 振り 80mm 機械本体の大きさ 1500x2500x2100 重量 9000kg

JUCRANK 3000 砥石の数 1 加工範囲(長さ) 400mm クランプ深さ 400mm センター高さ 150mm 許容ワークピース重量 5kg 砥石径 350mm 振り 150mm 機械本体の大きさ 3400x2800x2100 重量 12000kg

JUCRANK 5000 砥石の数 1 加工範囲(長さ) 700mm クランプ深さ 700mm センター高さ 170mm 許容ワークピース重量 130kg 砥石径 500mm 振り 280mm 機械本体の大きさ 4900x3400x2350 重量 14000kg

JUCRANK 6S 砥石の数 1 2 加工範囲(長さ) 1000mm 750mm クランプ深さ 1200mm センター高さ 170mm 許容ワークピース重量 150kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 4100x3750x2450 重量 21000kg 25000kg

JUCRANK 6L 砥石の数 1 2 加工範囲(長さ) 1800mm 1500mm クランプ深さ 2000mm センター高さ 170mm 許容ワークピース重量 200kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 4900x3750x2450 重量 24000kg 28000kg

JUCRANK 6XL 砥石の数 1 2 加工範囲(長さ) 2800mm 2500mm クランプ深さ 3000mm センター高さ 170mm 許容ワークピース重量 300kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 6400x3750x2450 重量 28000kg 32000kg

JUCRANK 8S 砥石の数 1 加工範囲(長さ) 3000mm クランプ深さ 3000mm センター高さ 530mm 許容ワークピース重量 1000kg 砥石径 1000mm 振り 470mm 機械本体の大きさ 7600x4200x3400 重量 69000kg/76000kg

JUCRANK 8L 砥石の数 1 加工範囲(長さ) 4000mm クランプ深さ 4000mm センター高さ 530mm 許容ワークピース重量 1000kg 砥石径 1000mm 振り 470mm 機械本体の大きさ 8600x4200x3400 重量 73000kg/80000kg

JUCRANK 8XL 砥石の数 1 2 加工範囲(長さ) 4800mm 4600mm クランプ深さ 4800mm センター高さ 530mm 許容ワークピース重量 1000kg 砥石径 1000mm 振り 470mm 機械本体の大きさ 9600x4200x3400 重量 77000kg 84000kg

-

-

-

2025.06.09

JUCAM カムシャフト研削盤

-

多様なサイズと豊富な砥石台バリエーションにより、比類のない生産性を実現します。

180度旋回によるダブルワークヘッドを搭載することで、ワークピース交換を最短時間にします(オプション)。

お客さまの目的に合わせて、ツーリング設計・提案いたします。

砥石軸の組合せにより、内径研削も可能です。テクニカルデータ

JUCAM 1S 砥石の数 1 加工範囲(長さ) 150mm クランプ深さ 150mm センター高さ 100mm 許容ワークピース重量 5kg 砥石径 350mm 振り 80mm 機械本体の大きさ 1800x2500x2100 重量 10000kg

JUCAM 1000 砥石の数 1 加工範囲(長さ) 150mm クランプ深さ 150mm センター高さ 100mm 許容ワークピース重量 5kg 砥石径 350mm 振り 80mm 機械本体の大きさ 1500x2500x2100 重量 9000kg

JUCAM 3000 砥石の数 1 加工範囲(長さ) 400mm クランプ深さ 400mm センター高さ 150mm 許容ワークピース重量 15kg 砥石径 350mm 振り 150mm 機械本体の大きさ 3400x2800x2200 重量 12000kg

JUCAM 5000 砥石の数 1 加工範囲(長さ) 700mm クランプ深さ 700mm センター高さ 170mm 許容ワークピース重量 130kg 砥石径 500mm 振り 280mm 機械本体の大きさ 4900x3400x2350 重量 14000kg

JUCAM 6S 砥石の数 1 2 加工範囲(長さ) 1000mm 750mm クランプ深さ 1200mm センター高さ 170mm 許容ワークピース重量 150kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 4100x3750x2450 重量 21000kg 25000kg

JUCAM 6L 砥石の数 1 2 加工範囲(長さ) 1800mm 1500mm クランプ深さ 2000mm センター高さ 170mm 許容ワークピース重量 200kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 4900x3750x2450 重量 24000kg 28000kg

JUCAM 6XL 砥石の数 1 2 加工範囲(長さ) 2800mm 2500mm クランプ深さ 3000mm センター高さ 170mm 許容ワークピース重量 300kg 砥石径 500/700mm 振り 280/320mm 機械本体の大きさ 6400x3750x2450 重量 28000kg 32000kg

-

-

-

2025.06.02

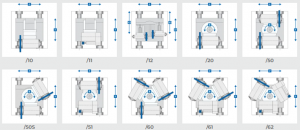

量産向け電解研磨装置 EF-Performance

-

EF-Performanceは、OTEC社が開発した特殊電解研磨技術を搭載したEFシリーズの中で最大の装置で、産業用途向けの高性能研磨装置としてリリースされました。従来の電解研磨とは一線を画し、複雑な形状や微細な部位にも均一かつ高精度な仕上げを実現します。酸やシアンを含まない安全な電解液を使用し、環境と作業者に配慮した設計となっています。

<EF-Peformanceの特徴>

・3つのステーションはそれぞれ直径230㎜x高さ180㎜を確保

・最大ワーク荷重は15kg

・シンプルなクランプシステムによる量産向け設備

・処理時間:1サイクルあたり10分~60分程度(ワークにより異なる)

・電源仕様:最大60Vの低電圧設計

・操作パネル:タッチスクリーン式、パラメーター管理機能付き

・安全機能:電解液の温度・導電率のモニタリング機能搭載

人工骨(ニージョイント)27個同時処理

切削工具 60本同時処理

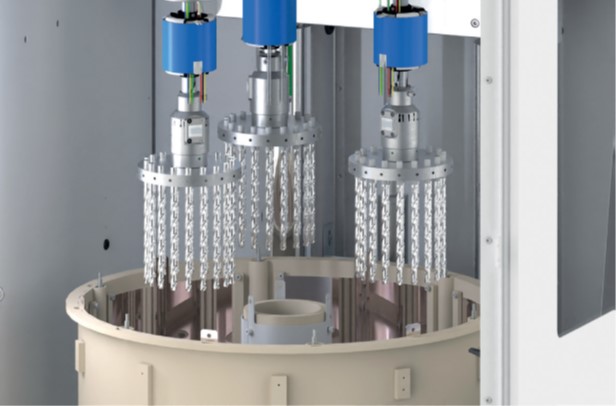

<特殊電解研磨のプロセス原理>

独自開発の電解液に電解補助粒子を加え機械の回転動作と合わせて研磨します。

ワーク側を陽極(+)コンテナ内部を陰極(−)として電気を流すことで金属の表面に

薄膜を形成。ゆっくりとした回転運動によりワーク表面を電解補助粒子が流れることでワークの表面は微細な部分や曲面の隅々に至るまで、均質的かつ滑らかに整えられ、極めて高い精度の鏡面仕上げが得られます。<特殊電解研磨・EFシリーズの特徴>

・回転動作+電解補助粒子を含む液体で処理

・複雑形状・深い凹部まで均一に処理可能

・条件によりRa0.01µm以下も可能で研磨痕なしの鏡面仕上げ

・機械的ストレスがなく、微細部品でも変形リスクが低い

・ステンレス、チタン、コバルトクロム、銅、金、銀など幅広い素材に対応

・酸・シアンフリーの液体で安全性が高い

・直感的な操作パネルとレシピ機能で誰でも簡単操作<応用分野>

産業分野:医療, 航空宇宙, 切削工具, 食品機器, 宝飾品, 歯科ほか

材料:チタン(TiN、TiAlN、CrN、AlTiN)、コバルトクロム (CoCr)

ステンレス鋼、工具鋼、インコネル、真鍮、銅、金、銀

-