products

-

-

2021.08.18

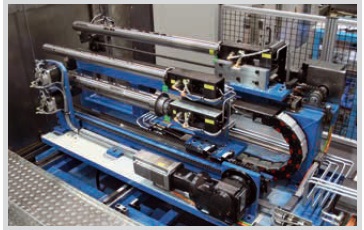

大型スクリュー加工機

-

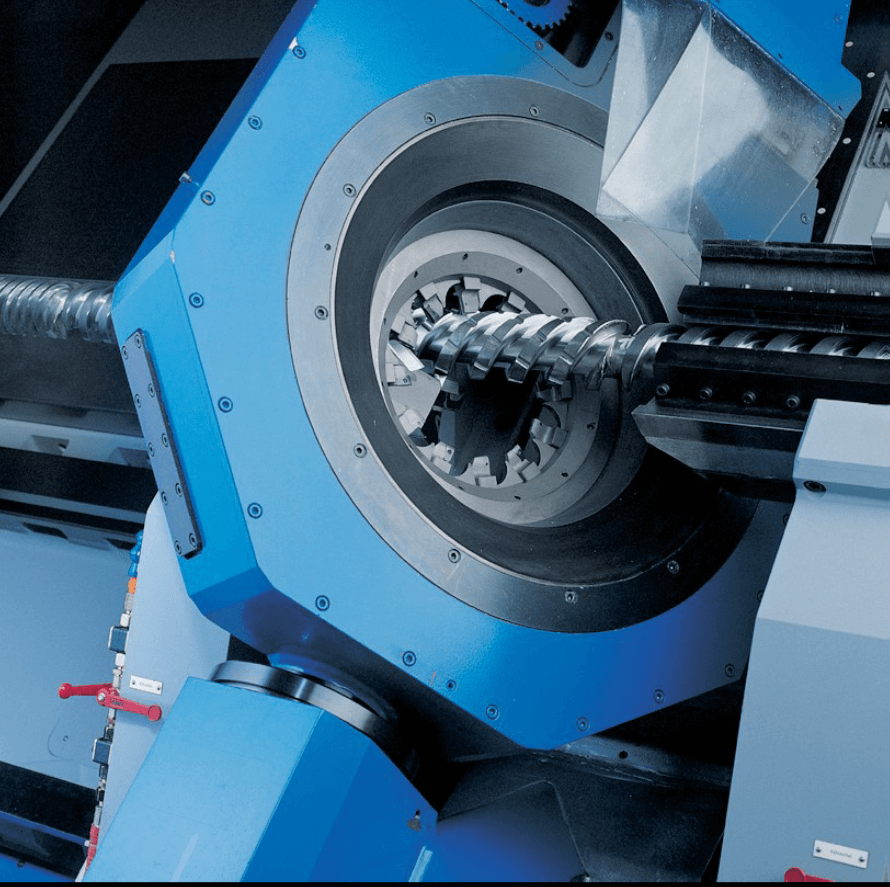

射出成型機や掘削機等の大型スクリューの加工に特化した専用設備です。

高効率で量産に適したワーリング加工という工法によりネジ研削やネジ切りフライスからの変更で最大75%の生産時間の短縮事例もあります。

自動もしくはマニュアルで加工ヘッドユニットの載せ替えが可能でミリング加工、ピーリング加工、研削、ホブ、ボーリング等様々な加工でフレキシビリティ性も兼ね備えています。

更には、スクリュー専用のCAD/CAMソフトが貴社の生産性向上に大きく寄与します。特徴

クランプシステム

加工位置近くでクランプする事により、剛性が強く2つのヘッドで同時に加工をする事も可能です。

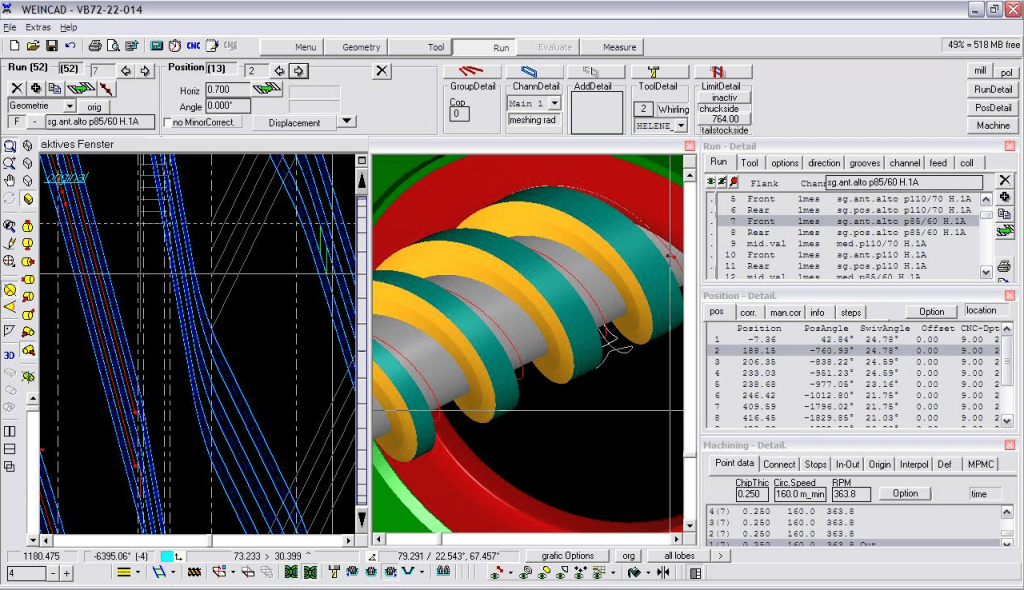

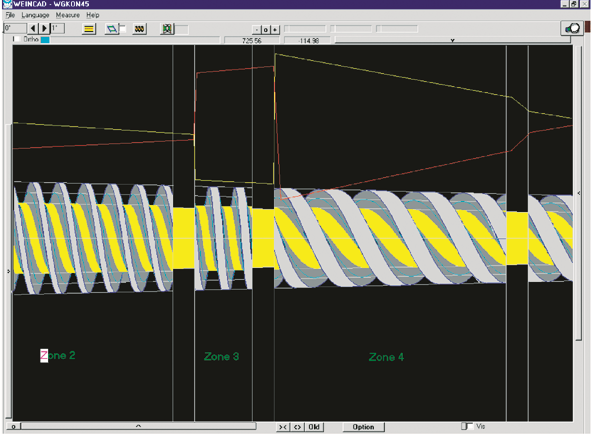

Wein CAD

スクリュー加工専用 CAD/CAMソフトウエア ”Wein CAD” はスクリュー加工に特化している為様々な形状の加工へ強みになります。

ワーリング加工

ワーリングは標準的なスクリュー形状を最も高速にかつ経済的に加工する工法です。

また、押出スクリュー等の深く狭い溝を切削する場合にも有効な技術です。

複雑な形状の加工にはミーリングヘッドで対応できます。

PickUpは加工ヘッドを自動で交換できます。

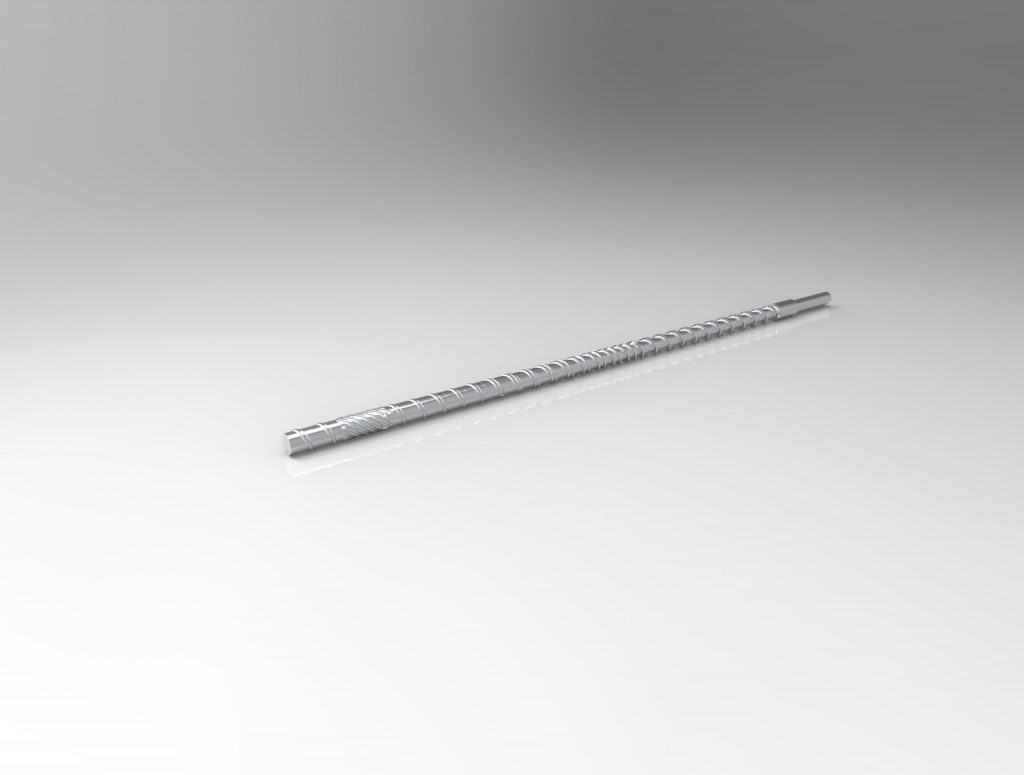

加工例

シングルスクリュー

シリンダー

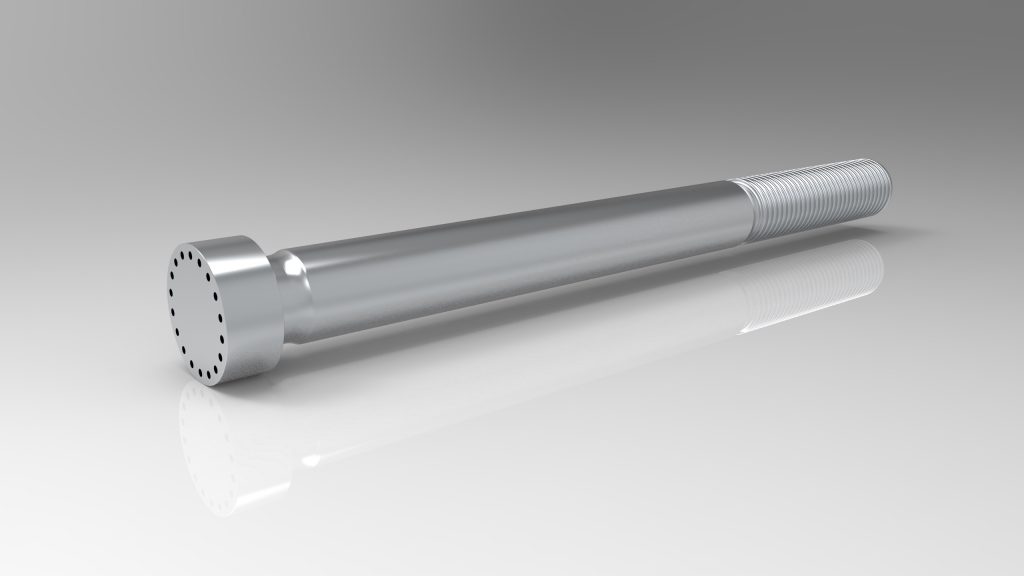

タイロッド

-

-

-

2021.08.10

防振装置

-

BFMシリーズのアイソレーターは、34t~136tのスタンピングプレス用に設計されています。

レベリングスクリューを擁したエラストマータイプのマウント機構は、プレスと基礎の間の衝撃力を抑制するのに有効な設計が施されています。

特に強固なサポートハウジング、ベアリングプレート、レベル調整スクリュー、特殊成型されたエラストマー(ゴム)は、振動抑制に有効です。特徴

精密なレベル出しとアライメント

超精密なレベリングシステムが精密なマシンジオメトリーを保証し、結果として磨耗の減少・金型の寿命の向上・製品制度の精度や繰り返し精度の改善を実現します。

安定した機械サポート

特殊成型されたエラストマーを設計し採用する事により、据付け時の精密なジオメトリーを保持し、機械寿命を向上させます。

アンカー不要な据付

アイソレーターをフロアーにボルト締めしない為、据付時間・コストを大幅に削減することが可能です。

振動抑制

VIBRO/DYNAMICS社のアイソレーターは、フィールドテストでプレスの振動を82%、基礎地盤の振動を98%削減し、騒音レベルを6.5dBまで低減させた事を証明しました。

-

-

-

2021.08.10

インジェクター噴射量・噴射率計測ユニット

-

HDAシリーズは噴射量により、4サイズリリースされています。

HDA-500:~500mg/1サイクル(乗用車用)

HDA-1000:~1000mg/1サイクル(商用車用)

HDA-5000:~5000mg/1サイクル(大型建機等用)

HDA-25000:~25000mg/1サイクル(船舶等用)

HDA-1000

-

-

-

2021.08.10

ブリスク・小型タービンブレード加工用5軸マシニングセンタ

-

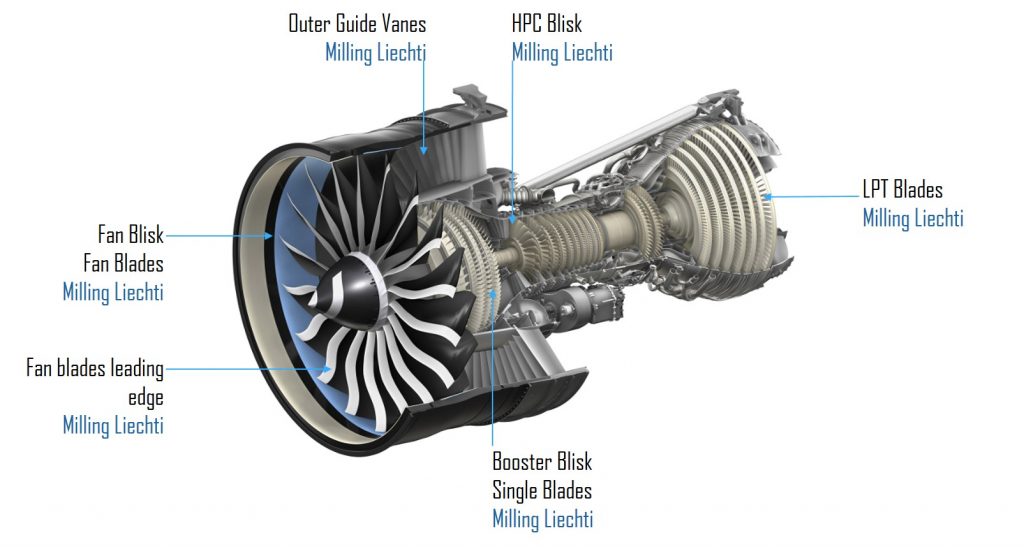

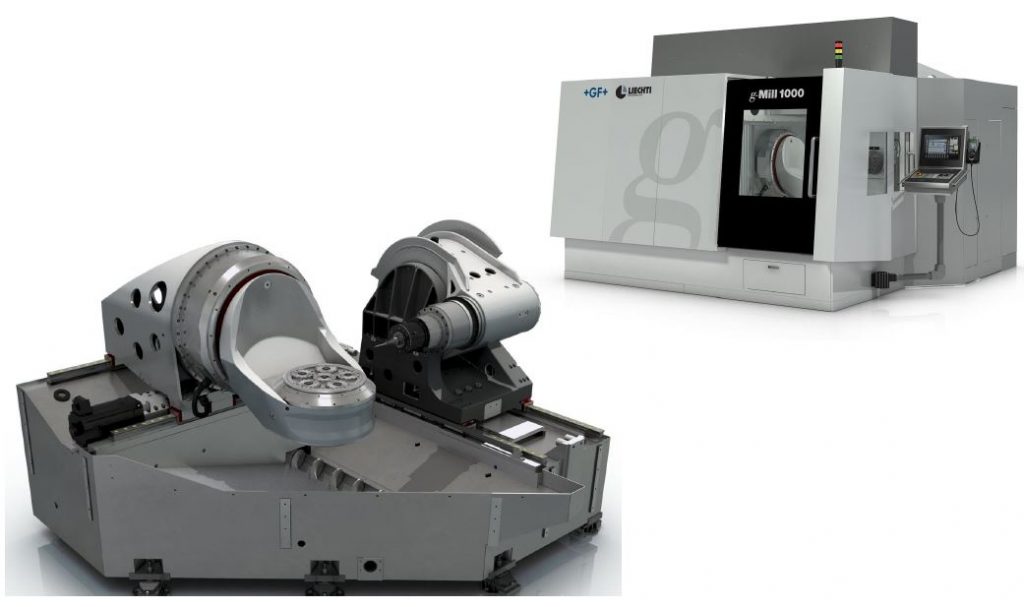

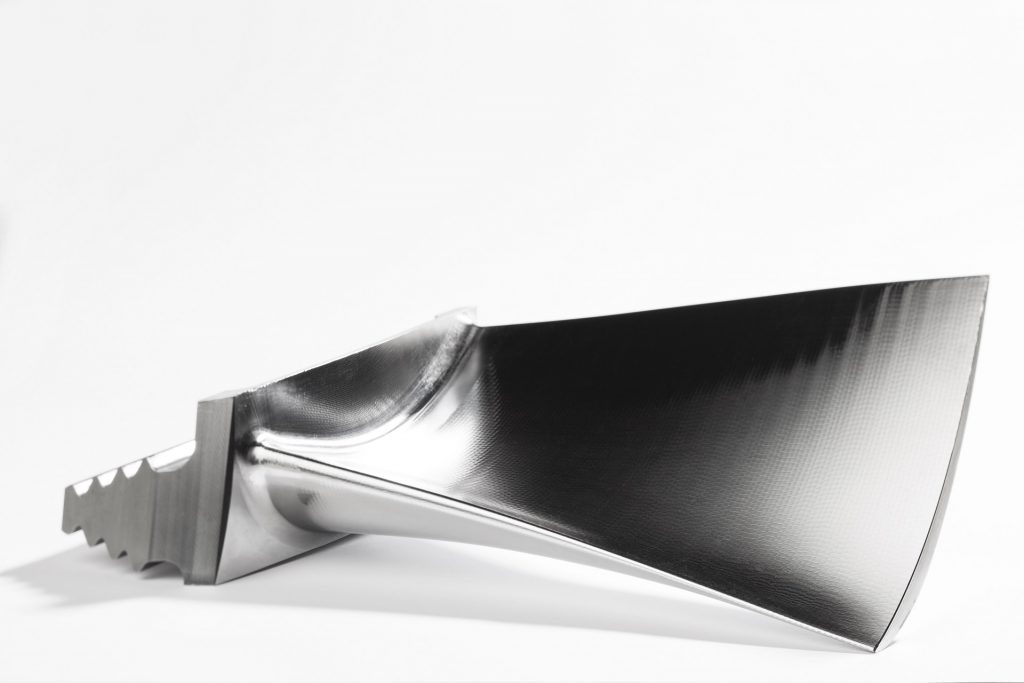

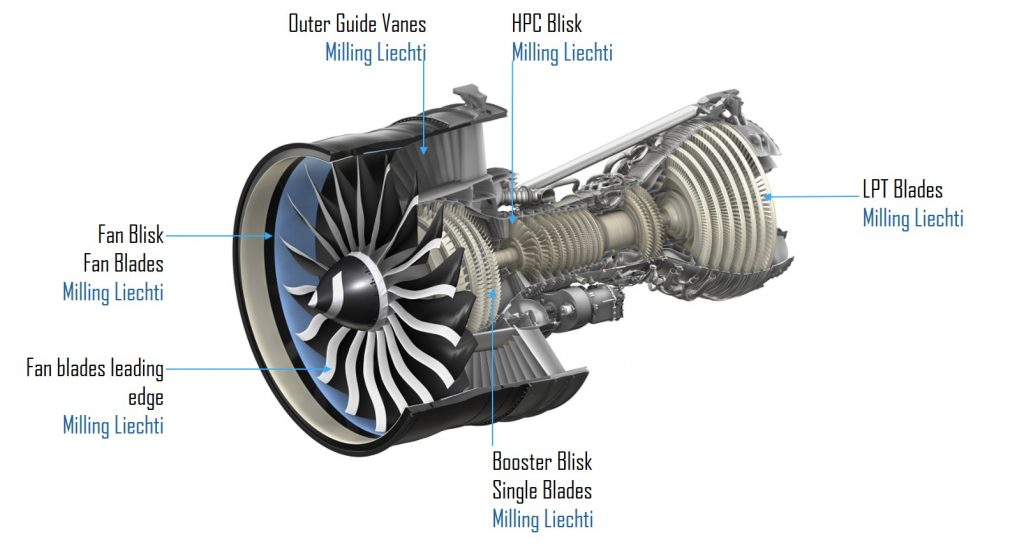

g-Mill/go-Millシリーズは、中短翼、ブリスク加工用5軸制御マシニングセンタです。

本機は、プロペラやタービン、コンプレッサーブレード、インペラ-やブリスクなどのような複雑な形状の粗、仕上げ加工が必要な部品製造に対して強みを発揮します。

DDモーターが回転軸駆動に使用され、バックラッシュを無くし、軸の高加速度と高精度を実現しています。

また、g-Millのコラムは傾斜式構造になっており、チップの排出性が向上するだけでなく、ワークやスピンドルの動きが見やすくなっています。特徴

基本コンセプトであるTool Pivot Point ( TPP=切削工具先端に全制御軸が集中)と,強固な機械剛性による圧倒的高速・高精度加工が、タービン翼・ブリスク分野におけるリヒティーの名を揺るぎないものにしています。

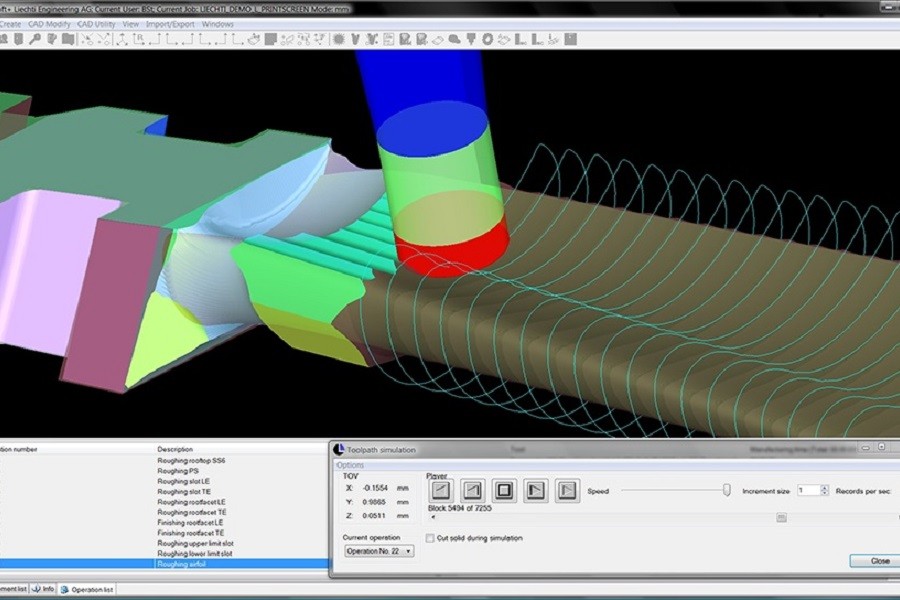

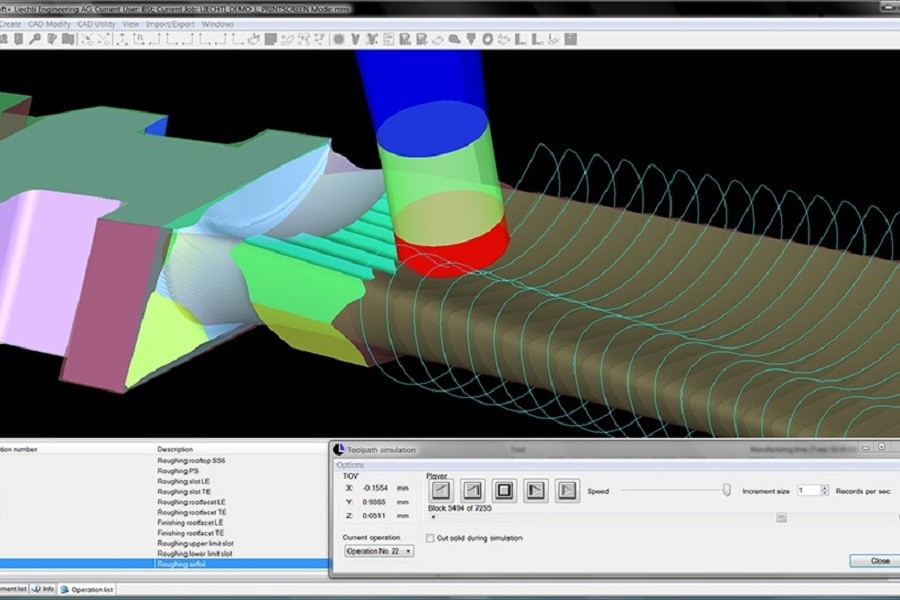

Turbosoft plusはタービンブレード/ブリスク加工専用5軸CAD/CAMソフトウェアです。

加工ワークの効率的なモデリングと加工の為に開発された、対話式の図形志向型パラマトリックソフトウェア製品となっています。

ブリスクは近年ますますコードが広くねじれが強くなっています。

そのようなブリスクにも対応可能なCY軸を搭載した特殊な軸構成のg-Mill1000が開発されました。

加工例

ブリスク/IBR

コード幅が広くねじれの大きなブリスクも加工可能です。

単翼ブレード

発電用ガスタービン

-

-

-

2021.08.10

タービンブレード加工用5軸マシニングセンタ

-

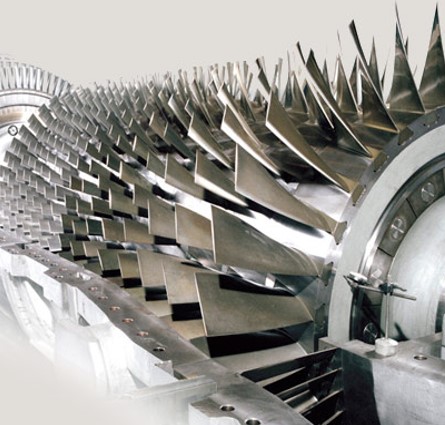

TURBOMILLシリーズは大型翼専用5軸制御マシニングセンタです。

本機は複雑な形状の粗、仕上加工、プロペラやタービンブレード工場における金型製作や航空エンジン部品製造(一体型部品)に適しています。

独特な各軸の配置は、各軸の異なった動的要求を最適な質量分散によって満たす為に考案されたものです。

動的要求が最大の軸では質量は最小にされています。更に、ミリングスピンドルをピボット旋回する時、ワーク上の同一接触点を得るための直線軸の調整は最少にされています。

これらの結果として優れた動的特性が得られ、高い送り速度における高精度加工を可能にしています。

異なった長さのツールを使う時プログラムの修正を必要としないという特徴も得られました。特徴

基本コンセプトであるTool Pivot Point ( TPP=切削工具先端に全制御軸が集中)と,強固な機械剛性による圧倒的高速・高精度加工が、タービン翼・ブリスク分野におけるリヒティーの名を揺るぎないものにしています。

Turbosoft plusはタービンブレード/ブリスク加工専用5軸CAD/CAMソフトウェアです。

加工ワークの効率的なモデリングと加工の為に開発された、対話式の図形志向型パラマトリックソフトウェア製品となっています。

-

-

-

2021.08.10

超大型横型複合高剛性超精密マシニングセンタ

-

シリーズ紹介

MCXローラーガイドシリーズ

MCX ローラーガイドマシニングセンタは最大4,800 mmのX軸移動量と最大20,000 kgが搭載可能な8種類のタイプに分類されます。

堅牢な造りとダイナミックなパフォーマンス(移動速度最大65m/min、加速度最大5m/s²)により、抜群の生産性と短いダウンタイムを実現します。MCCウルトラコンパクトシリー ズ

テーブルサイズ680mmと800mmの2種類のMCCウルトラコンパクトマシニングセンタは、BWの中で最も設置面積が小さく、しかもマルチタスクに対応し、標準化によりコストパフォーマンスに優れたたウルトラコンパクトシリーズです。

MCTマルチタスクシリーズ

5種類のMCTマシニングセンタはマルチタスクアプリケーション専用に設計されています。

フライス加工、穴あけ、旋削加工– CNC制御のチルトスピンドル、強力な旋削工具ホルダー、高速回転トルクドライブテーブル等を1台のマシニングセンターにすべて搭載可能で、あらゆる加工を一台に集約しました。MCR角スライドシリーズ

MCRマシニングセンタは高性能のスピンドルユニットを標準装備し鋳鉄製のガントリーコラムと超広幅レーザー焼入れスライディングガイドにより難削材加工中の減衰特性に優れており、重切削を必要とするすべてのアプリケーションに最適なソリューションです。

最大4,800 mmのX軸移動量と最大20,000 kgが搭載可能な7種類のタイプに分類されます。MCµ超高精度シリーズ

MCµ超高精度マシニングセンタは設計を根音から見直し、全ての部品精度や組立精度を極限まで追求して作られたシリーズで、その精度は同等サイズの精密三次元測定機と同等です。

最大2,800 mmのX軸移動量と最大7,000 kgが搭載可能な5種類のタイプに分類されます。特徴

大型マシンマガジンでは不十分な場合、最大3000ツール搭載可能なバックグランドマガジンを装着することができます。

1200mmを超える長さのボーリングバーを搭載することが可能です。

これはマガジンからではなく、外部ステーションから自動供給されます。

CNC制御も自社で製造しています。

独自の発明により最大重量40kgの各ツールを自動で350mm延長することが可能です。

ボーリングバーまたは延長部に高価な中間アダプターを必要とせず、完全な同心性が得られます。

統合型振動吸収装置はフライス削りの振動に対して効果的です。

-

-

-

2021.08.05

自動塗膜厚測定機

-

米国SpecMetrix社プローブを採用し、インク+ニスの状態からインクを無視してニスの厚み、塗膜厚分布を測定可能。(発砲インキも可能)

360°スキャニングを非接触プローブにて実施。リムコート上の塗膜厚にも対応。

測定可能缶は 通常缶の202, 204, 206, 211径、型替えは必要ありません。

-

-

-

2021.08.05

自動フロントエンド測定機

-

360º の自動スキャンを行う事によって缶高さ、板厚の最大・最小・平均値、また缶底の深さを測定する事が可能。

また測定結果は液晶タッチパネルにリアルタイムで表示。

板厚の垂直方向の連続測定にて、板厚分布の取得も可能。

測定可能缶は 202, 204, 206, 211径、缶高さが250mlから610mlのトリム缶(ルブリカント缶)とカップ。

型替えは必要ありません。

-

-

-

2021.08.05

自動シェル測定機

-

200から206径(209径はオプション)のアンカール、カールエンド測定を型替え無しで測定可能。

測定項目は、カールハイト・カウンターシンク・ユニットハイト・パネルデプス・カールオープニング・カールダイア(内外径)。

圧延方向の自動検出機能が標準装備です。

-

-

-

2021.08.05

自動エナメルレーター測定機

-

通常缶、トリム缶のエナメル露出量を検出可能。

いずれの缶高さにも対応しチェンジパーツは不要。

測定時間は1缶約20-30秒。

-