products

-

-

2022.10.06

大型金属3Dプリンタ

-

試作から量産対応まで可能なオランダ製 大型金属3Dプリンタ

アディティブ・インダストリーズ社はオランダのアイントホーフェンに本社を置くハイエンドの金属3Dプリンタメーカーで、2012年に設立されました。

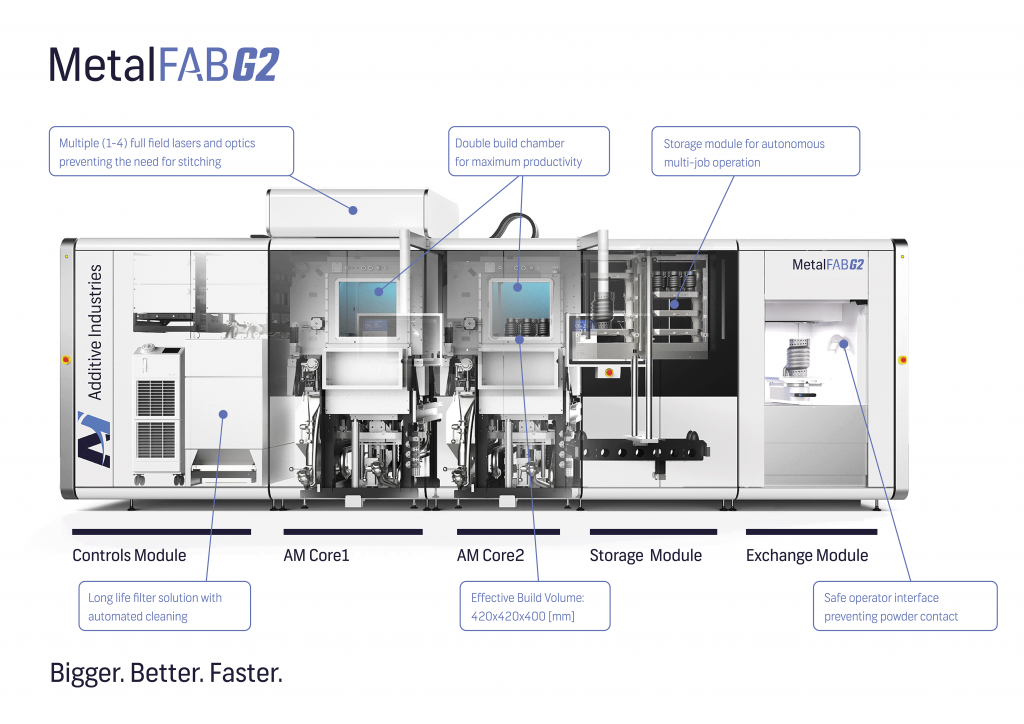

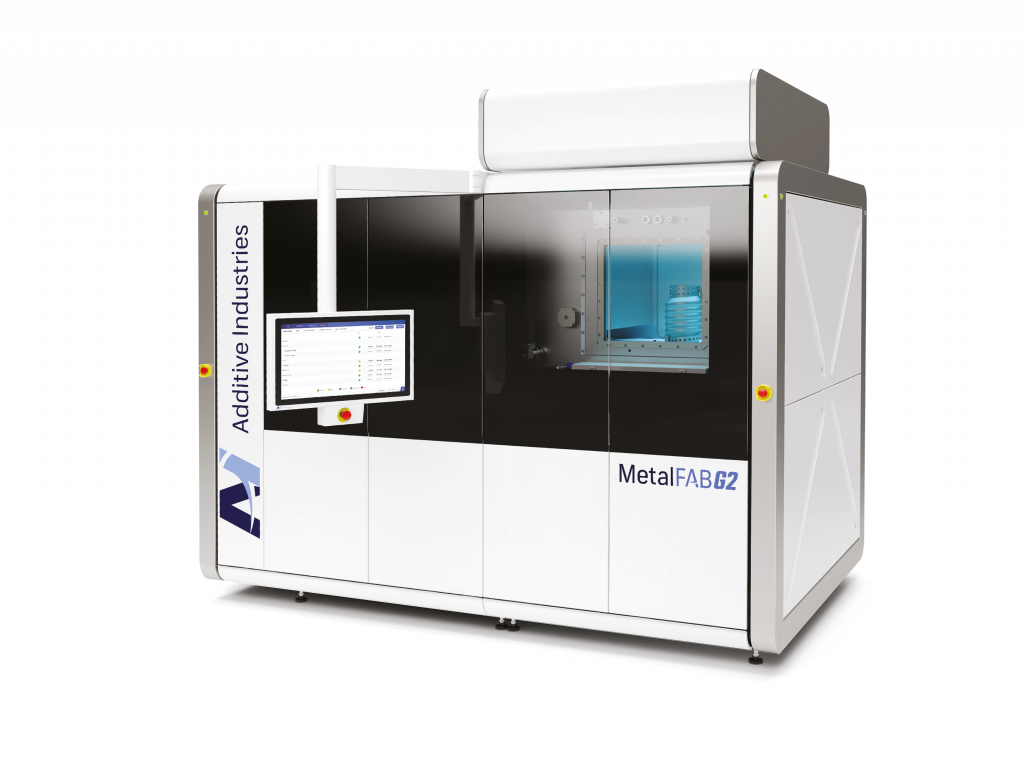

「Bigger, Better, Faster」をスローガンに、主に、航空・宇宙業界、自動車産業、ハイテク、エネルギー産業等、様々の分野のお客様の持続可能で利益を生みつづける成長の実現をお手伝いさせていただきます。MetalFABG2シリーズ 大型金属3Dプリンタ

オランダ Additive Industries社MetalFABG2シリーズは、再現性・生産性・柔軟性に優れ、試作・開発~量産まで対応可能です。

いつでも、どこでも、オンデマンドで。産業用金属3Dプリンタの新たな世界をご提案します。

【MetalFABG2シリーズ紹介】

-プロセスタイプ: パウダーベット方式

-レーザー: 500Wファイバーレーザー

-造形範囲: 420 x 420 x 400mm

-造形スピード: 最大150cm3/h

-レーザーの数:1~4台(各レーザーが造形エリアをフルカバー)

-造形プレート: 自動レベリングおよび位置決め

-金属粉末ハンドリング: 造形サイクル中の自動シービング

-積層厚さ: 20~100μm

-レーザーの校正: インライン&自動校正

-安全性: 通常作業中にオペレータの粉末接触なし

-材質: チタン、アルミニウム、ScalmAlloy®、SUS316L、Inconel718、工具鋼

-プレヒーティング: 175℃機械構成

MetalFABG2 Core(コア)

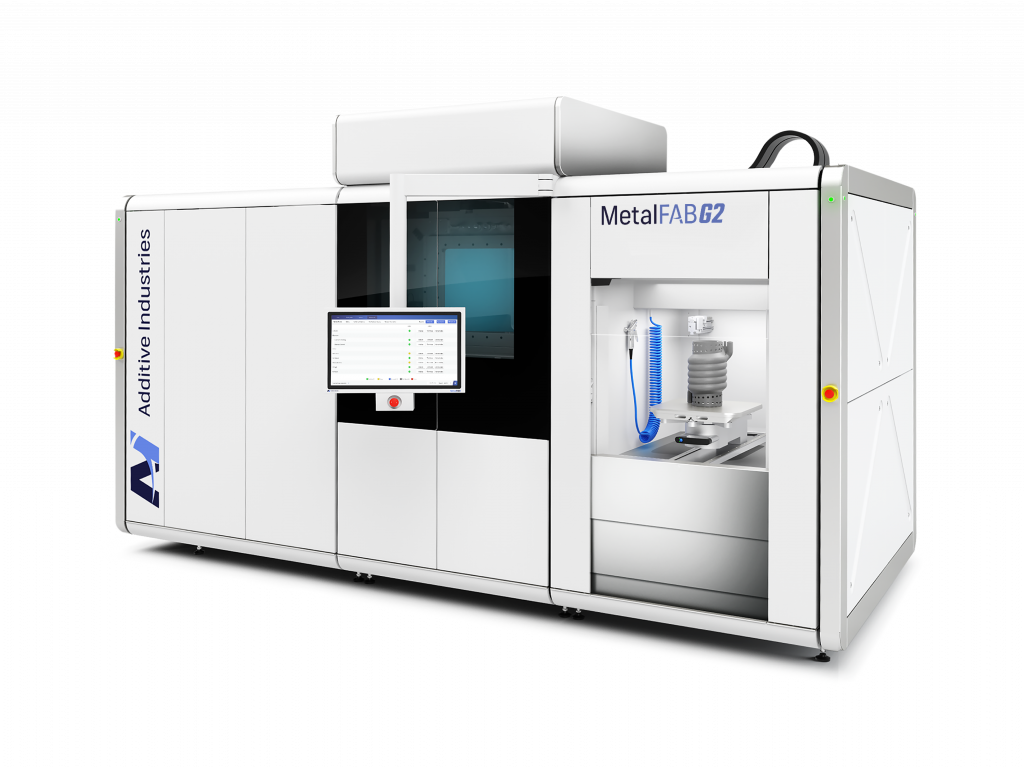

MetalFABG2 Automation(自動化)

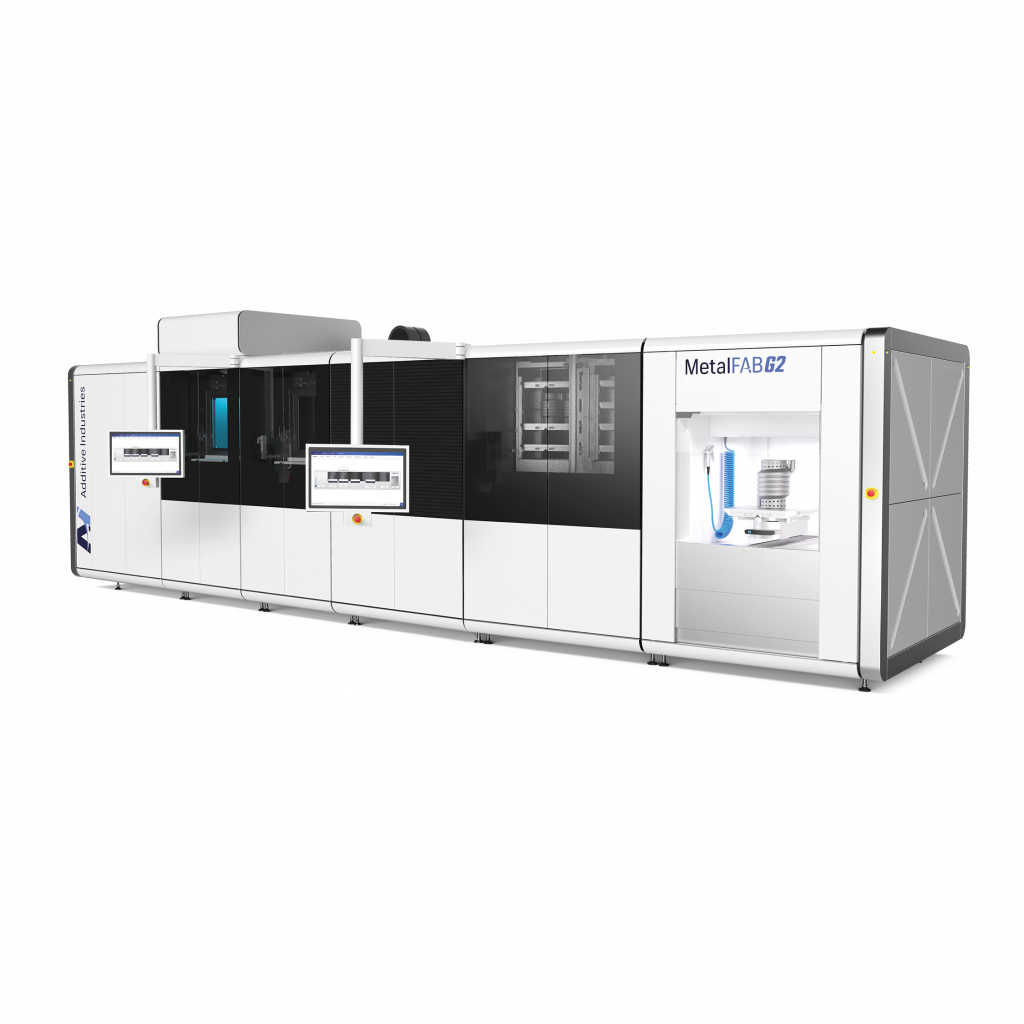

MetalFABG2 Continuous Production

MetalFAB 420K

圧倒的な生産スピード

最大4基の1kWフルフィールドレーザー搭載が可能。造形時間を劇的に短縮します。

アルミニウム: 従来比 約3.0倍高速化、ニッケル合金 718: 従来比 約2.5倍高速化

インテリジェンスな安定造形

ハードとソフトの両面から、高品質な造形を可能にする新機能を実装しました。

・自動補正: インライン・キャリブレーションで常に高い精度を維持。

・最適化: 部位に応じてビーム径を可変し、品質と速さを両立。

・清浄化: 従来比2倍のガスフローで、スパッタを効率的に除去。

止まらない、拡張できる「現場主義」

稼働中のダウンタイムを最小化。

・ノンストップ運用: 造形を止めることなくフィルター交換が可能。

・モジュール設計: 事業拡大に合わせ、後付けでチャンバーの拡張が可能。

-

-

-

2022.08.08

光学式シャフト形状測定機

-

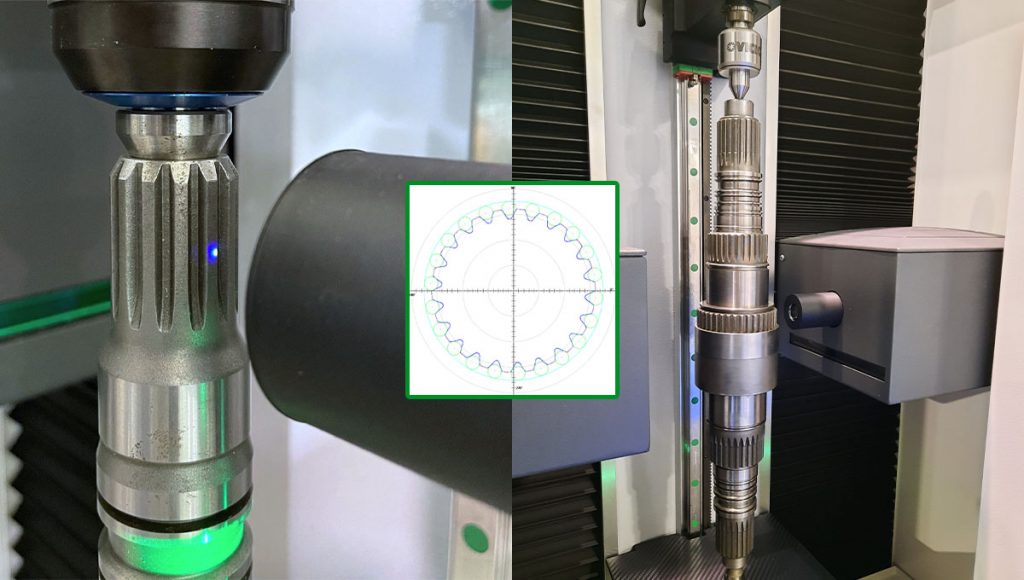

イタリア、VICIVISONの光学式シャフト形状測定機は、機内の両センターにクランプしたワークピースにLED光をあて、対面のセンサーでワークピースの影を読み取ることでワークピースの寸法や形状を測定することが可能です。

素早く・高精度に多種類の測定項目を1クランプで測定することが可能です。

ロボットインターフェースを搭載することで、製造ライン内の全数検査にも対応することができます。

Technoシリーズ

直径40mmから180mm、長さ300mmから2000mmまでのワークピースを測定可能です。

研削ワークピースのタイトな精度要求に追従できる高精度モデルです。Primaシリーズ

直径60mmから140mm、長さ300mmから600mmまでのワークピースを測定可能です。

旋削ワークピースの測定に最適なモデルです。Xシリーズ

医療用インプラントや時計部品など、小型ワークの微細測定に最適なモデルです。 測定精度

以下資料ダウンロードよりカタログをダウンロードお願いします。

オプション

治具

多種多様な治具を取り揃えております。

ワークピースにあわせた専用設計も可能です。自動測定

すべての機種に自動ローディング・測定用のインターフェースを搭載することが可能です。

デモ測定のご依頼に関して

本製品は、弊社Nagoya Technical Officeにデモ機を設置し、無料デモ測定を承っております。

専任の経験豊富な測定担当者を用意しており、通常1週間ほどで測定結果を提出をさせていただきます。

多種多様な治具も用意しており、様々なワークピースの測定が可能です。デモ測定をご依頼の際は、お問い合わせフォーム から、もしくは弊社営業担当にご相談ください。

デモ機 M618Techno

直径180mm、長さ600mmまでのワークピースを測定可能です。

オプションのタッチプローブを用意しており、光学式測定では不得手な端面振れや直角度等の測定も可能です。

研削ワークピースのタイトな要求精度にも追従可能な高精度モデルです。デモ機 M306Techno

直径60mm、長さ300mmまでのワークピースを測定可能です。

研削ワークピースのタイトな精度要求に追従できる高精度モデルです。こちら から住所等詳細をご確認お願いいたします。

-

-

-

2022.07.07

スロッティングマシン

-

コンパクトなモジュラー式デザインで、カップやリング形状のシートメタル部品のスロッティング、トリミング用のマシンです。

本機の機械的に定義されたスロッティングストロークにより、例えばスロッティングとトリミングに加えてスロッティングとコイニングの同時加工やクラッチディスクキャリアのスナップリング溝加工も可能です。

-

-

-

2022.07.07

スプライン転造盤

-

生産されるワークは通常の冷間成形で得られる典型的な利点である冷間強化処理、材料ミクロ構造の増大、材料節約、低変形リスク等にプラスして表面処理が可能です。

内製のトルクモーターで、ワークの高速インデックスが可能となり、サイクルタイムの最大限の短縮を実現します。

-

-

-

2022.05.08

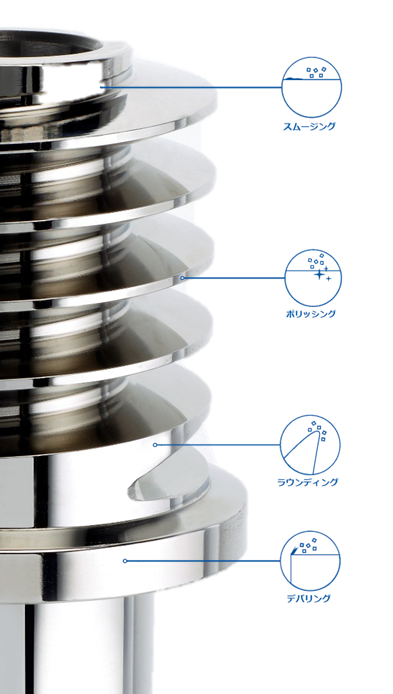

ディスクフィニッシュマシン

-

研磨槽の底面にある回転ディスクを回して生じる過流の中で、ワークのバリ取り・研磨を行う装置です。

ワークとメディアは渦流の中で同じ方向に回転する構造です。

ワークとメディアの比重、重さの違いを利用して加工するため、ワークに優しい仕上げが可能です。特徴

湿式ゼロギャップシステム

極小・薄物ワークなど、厚さ 0.1mm の薄いワークでも変形なしに研磨が可能です。

-

-

-

2022.05.08

小型電解研磨装置 EF SMART

-

小型研磨装置EF SMART

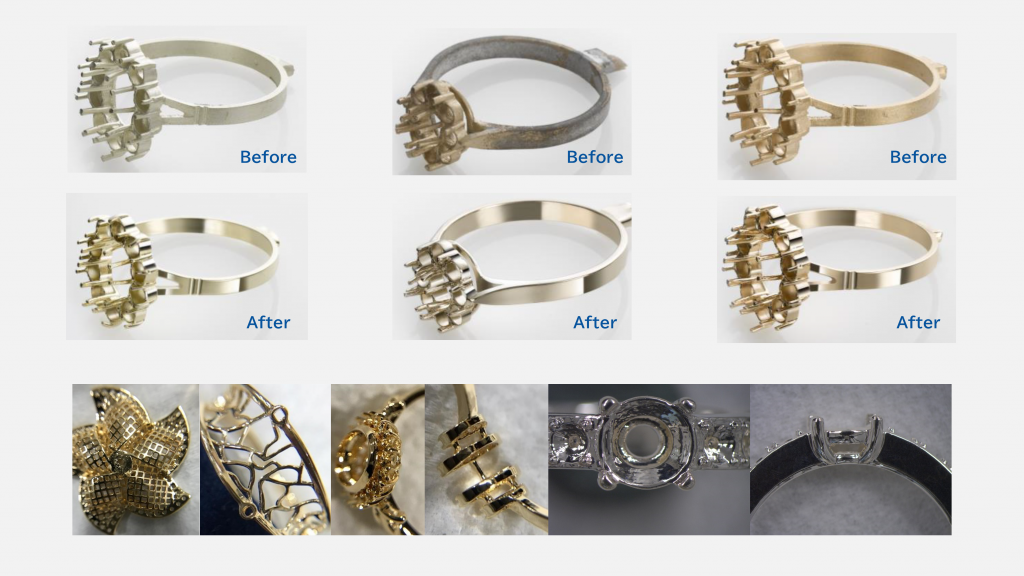

ジュエリー及びデンタル向けの電解研磨装置として新たに卓上サイズの装置がラインナップ。

対象物にあわせて専用の電解液及びメディアを使用することで、少ない形状変化で高い光沢性を実現します。

また、従来の電解研磨とは異なり劇毒物を使用せず、装置の回転機構と電解液+メディアの組み合わせで

均一的で滑らかな表面をもたらします。複雑形状や内部の細かな部位も容易に研磨が可能です。

対象のアプリケーションに応じた仕様でご提案しております。特徴

-

-

-

2022.05.08

電解研磨装置 EF FLEX

-

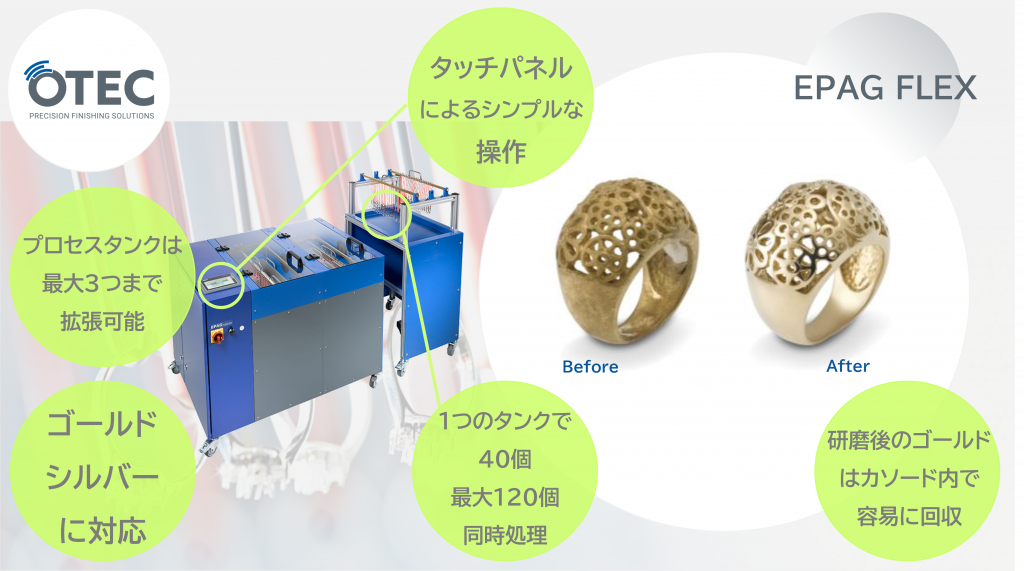

電解研磨装置 EF FLEX

EF Flexは、イエローゴールド、レッドゴールド、ホワイトゴールド、シルバーのための

革新的な電解研磨装置です。

この装置により、複雑形状の宝飾品に対する研磨処理を短時間で行うことができます。

複雑で美しいディテールはそのままに、内部の形状も素晴らしい仕上がりになります。

これにより手作業による研磨は最小限に抑えられ、表面の品質が大幅に向上します。

また、モジュール設計により、個別に制御可能なプロセスタンクを最大3つまで拡張することが可能です。

ソフトウェアにはデータベースが含まれており、ワーク固有のプロセスパラメータを簡単に保存・管理することができます。・ゴールド・シルバーの研磨に最適

・手作業による研磨を最小限に抑える

・研磨されたゴールドはろ過フィルターで簡単に回収可能

・最大3つのプロセスタンクまで容易に拡張可能

・劇毒物に該当しないシアンフリーのプロセス

・ワークパラメータ管理システム特徴

-

-

-

2022.05.08

ストリームフィニッシュマシンSF-HP

-

大型・重量ワーク対象に新開発されたSF-HPシリーズは、バリ取り・エッジラウンディング・表面粗さ向上など製品全体の表面仕上げに対応できます。

特に大型ワークを生産されている、航空・宇宙 / エネルギー / 自動車産業 / 石油ガス関連 / 造船 / 食品業界など、幅広い大型ワークを処理可能です。特徴

-

-

-

2022.05.08

ドラッグフィニッシュマシン

-

DFシリーズの特徴は3軸駆動装置です。

非常に短い加工時間で表面粗さ向上(粗・中研磨)から、仕上研磨(鏡面仕上げ)までの精密研磨が可能な装置です。

ワークは回転ホルダーに取り付けられ(自転)、ホルダーは複数まとめて回転するドリブンホルダーに固定されます(公転)。

さらにこのユニットは複数メインの回転ローターに取り付けられ回転します(公転)。

つまり、ワークは自転と公転を複雑に組み合わされた3軸回転をしながら研磨砥粒に沈められ押しつけられながら研磨されます。特徴

-

-

-

2022.05.08

ストリームフィニッシュマシンSF

-

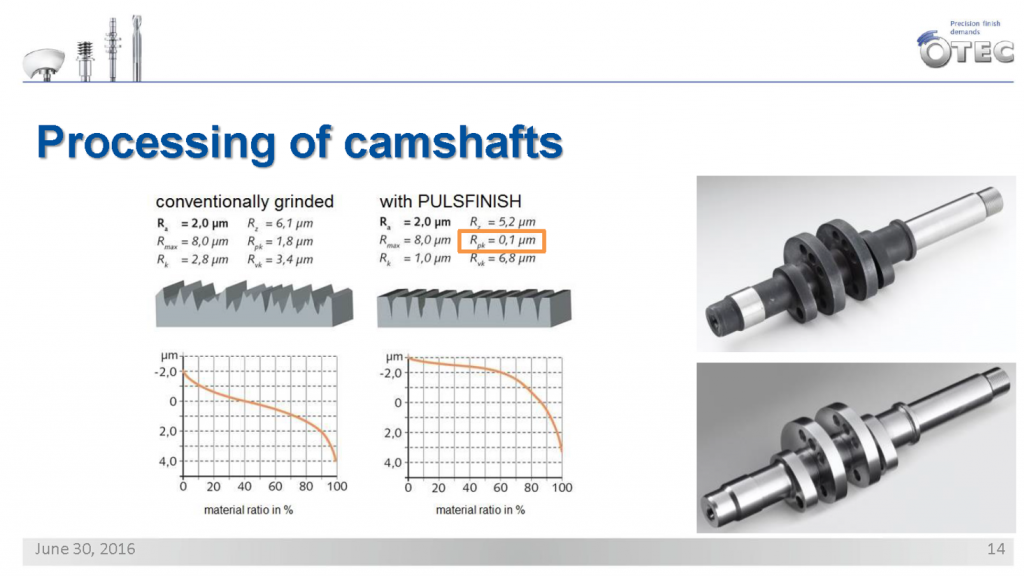

ワークを保持したスピンドルと研磨槽の双方を同時に回転させることにより強い研削力を実現し、高精度で効率的な表面仕上げを可能にしました。

完全自動化も容易に構築でき、大規模な量産ラインに対応させることも可能です。

(高速回転スピンドル Max. 2,000 rpm)

ドラッグフィニッシュマシンと比べ、強い研磨力と短時間処理が可能になりました。

完全自動化にも対応し、軸構成から設計可能なカスタマイズ機です。特徴

-