products

-

-

2022.04.08

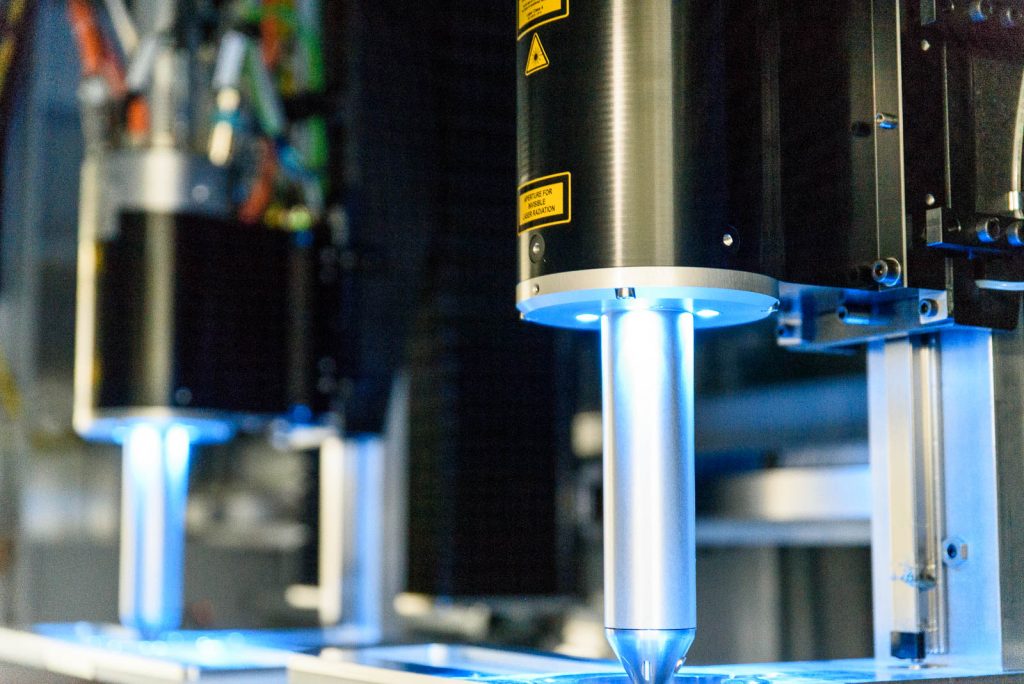

シリンダーブロック溶射前レーザー粗面加工機

-

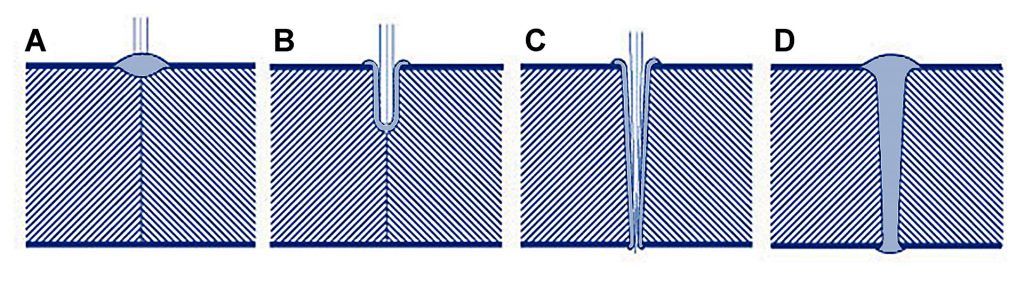

レーザーラフニングは、エンジンボア内にレーザーで粗面加工を行う設備です。

これは溶射加工するために母材と溶射剤の密着力を高めるために行われます。

レーザーによりボア内表面に特殊なプロファイル形状を作ることで、従来の機械式粗面加工と比較し、高い密着力を作り出すだけでなく、粗面加工プロファイルの深さを浅くすることが可能です。

これにより、溶射加工のサイクルタイムを削減するだけでなく、使用する溶射素材量も大幅に低減します。特徴

設備を2軸構成にすることにより、#1ボアと#3ボア、#2ボアと#4ボアの同時加工をすることも可能です。

加工例

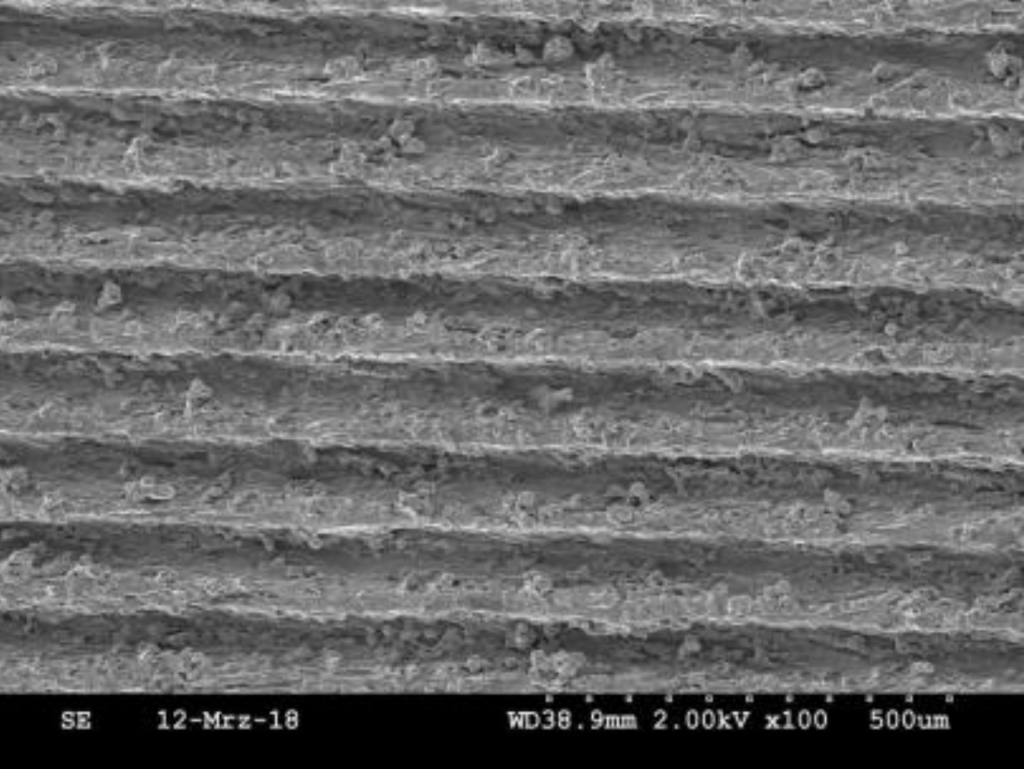

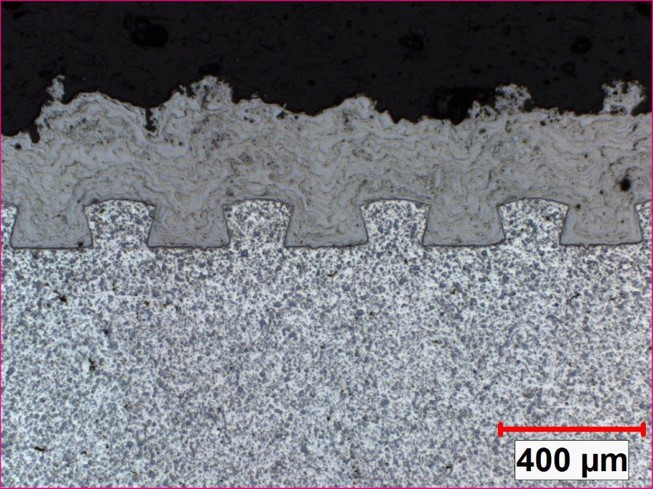

粗面加工プロファイル

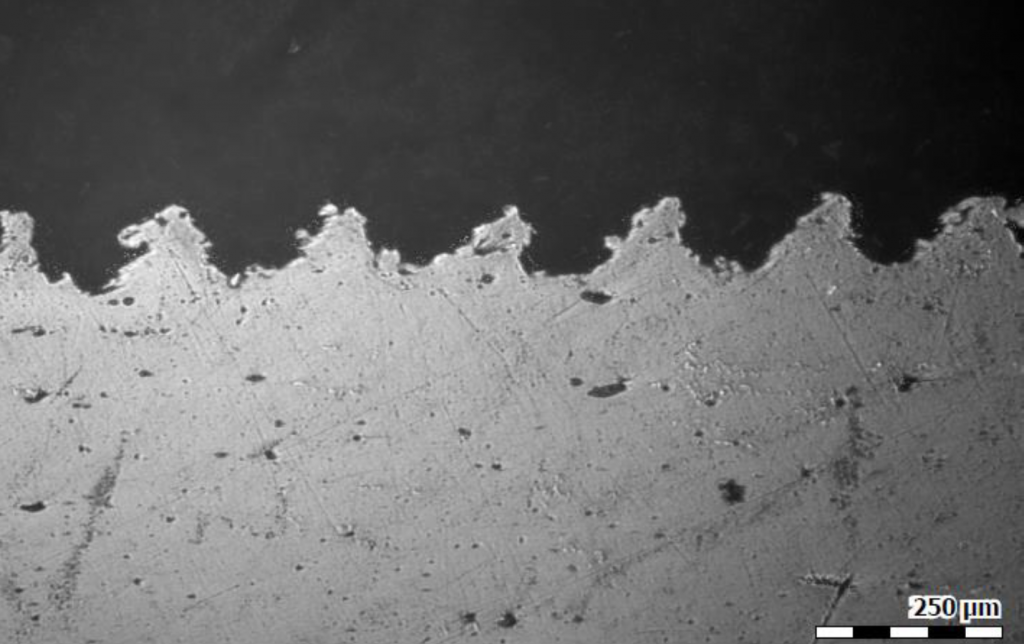

溶射加工後のボア断面図

-

-

-

2022.04.08

非円筒ホーニング

-

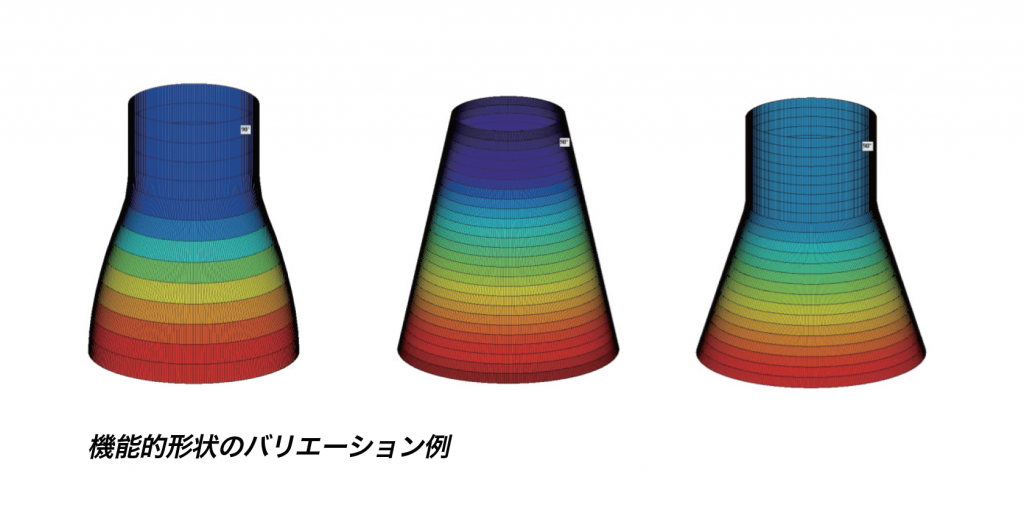

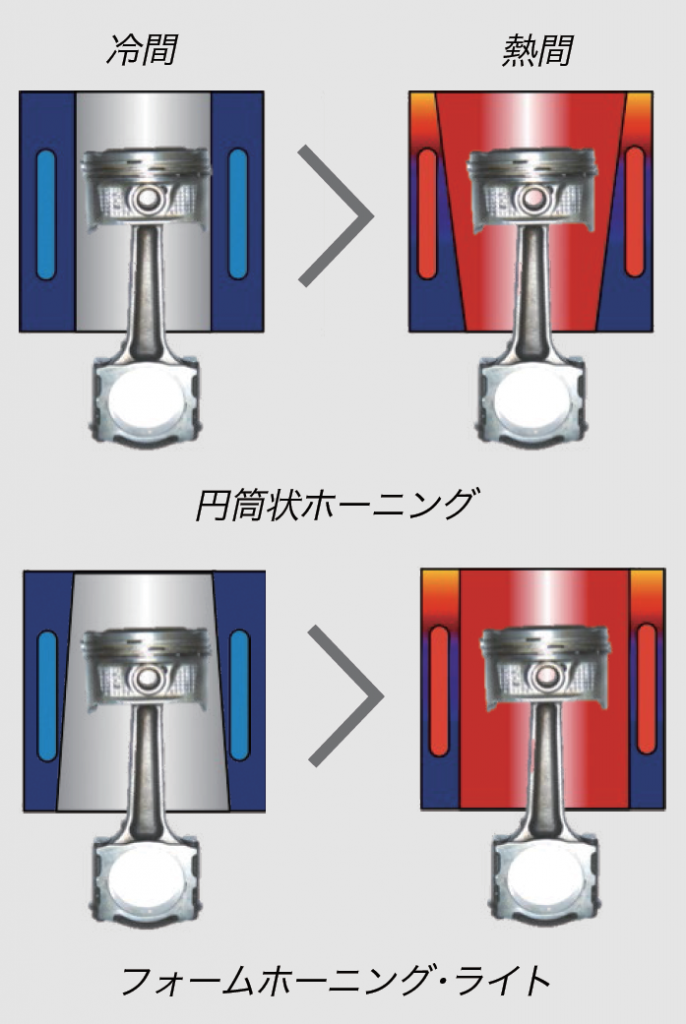

ゲーリング社は、円筒状のボアを製造するのではなく、稼働時におけるひずみメカニズムを考慮したホーニング加工工法を開発しました。

ボアの形状は、エンジン作動中における幾何学的歪に基づきます。フォームホーニング工法によって反転形状が作られ、走行中でも円筒形状を維持します。特徴

フォームホーニング・ライトは、エンジン燃焼中のボア内の熱ひずみをシミュレートし、エンジンボアを意図的に様々な非円筒形状にホーニング加工する技術です。

フォームホーニング・ライトでボア内を非円筒形状に加工することにより、燃焼中のピストンスカートとボアとの接触が少なくなり、摩擦が小さくなります。

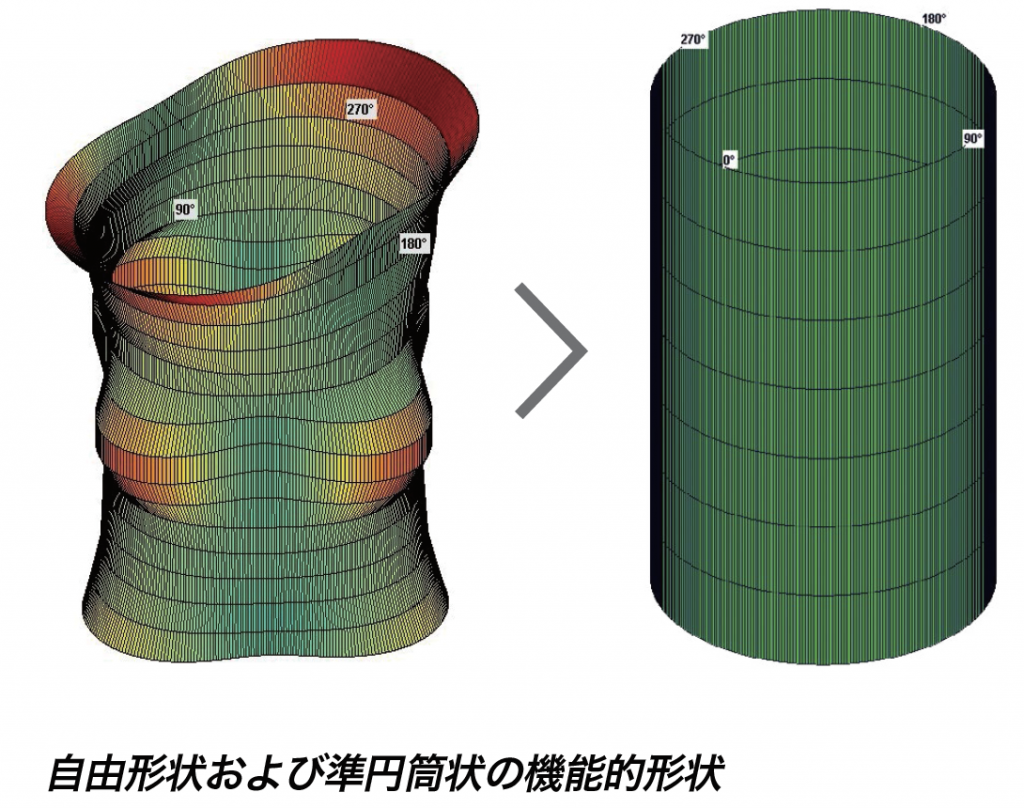

フォームホーニング・プロフェッショナルは、ピエゾ素子を使用した拡張機構を設けた特殊ホーニングツールにより、局所的なピストンクリアランスを最適化し、静的ひずみと熱ひずみによるボアの変形を解消します。

エンジン燃焼中であっても円筒形で歪みの無いボアを実現し、リング張力が減少し、適応型摩擦及びCO2の削減をもたらします。

-

-

-

2022.03.23

パワーホーニング・同期ギヤホーニングマシン

-

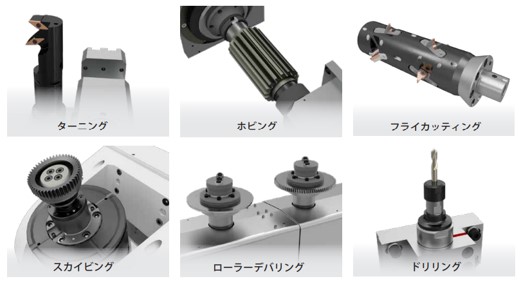

シンクロファインは全ユニットがコンパクトなデザインで構成されています。

全ユニットは最適な熱条件と振動減衰特性を持つ天然グラナイト製のベッド上に搭載されています。

ダイレクトドライブのツールスピンドルとワークピーススピンドルは歯付ベルトやギヤなどのメカニカルな伝達要素を必要としないため、バックラッシュフリードライブを保証します。

シンクロファインはセルフローディグユニットとハンドリングユニットを機内に標準搭載しています。

機内へのワークピース投入はコンベア等から搬送します。

シンプルなマニュアルローディグも可能です。姉妹会社のBBC Roboticsによるカメラ機能を備えたロボットセルとコンベアベルトによる自動化ソリューションまでお客様のお好みやニーズに応じて幅広い自動化レンジを設計します。

さらに効率を上げるために2本のワークピーススピンドルを機内に搭載して、非生産時間(待機時間)を最小限に抑えることも可能です。

加工条件のデジタルレコーディング機能を標準装備しています。

加工前のワークピースコンディションを機械のチェッカーで確認し、加工を常に最適化させる機能を標準搭載しています。特徴

・シングルスピンドルモデル

マシンは”ピックアップ”デザイン仕様にて設計されており、シンプルな自動化コンセプトを可能にします。

ワークピーススピンドルはワークピースのローディングとアンローディングを行うと共にドレッシングツールの搬送も行います。

・ツインスピンドルモデル

シングルスピンドルモデルのシンクロファインでさえも短いサイクルタイムを実現しますが、2つ以上のスピンドルを備えたプレべーマの数十年の機械製造の経験により、シンクロファインにはツインスピンドルのPräwemaHoning®も選択できます。

これにより非生産時間(待機時間)が3秒に短縮されます。

・フレキシブルなVSDドレッシングによる最適化されたツールコスト

・短いサイクルタイムで洗練された工程信頼性

・ウルトラファインサーフェース

・連動が自由自在のハードファインマシニング加工例

-

-

-

2022.03.23

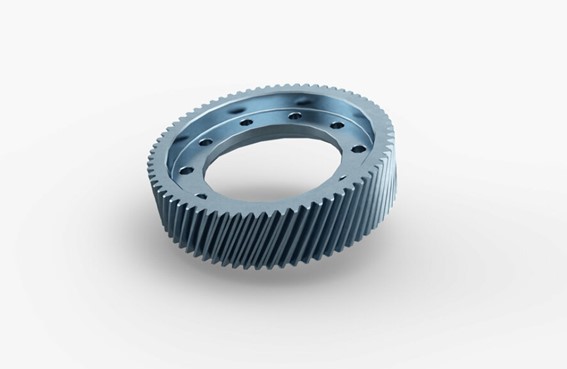

パワースカイビングインターナルギヤホーニングマシン

-

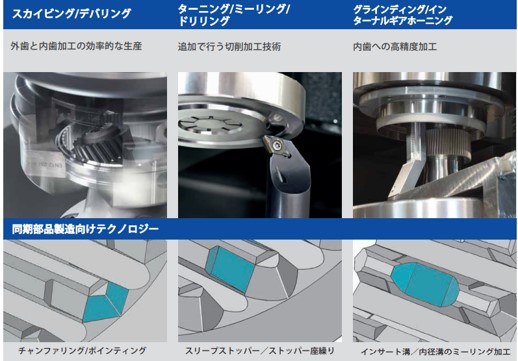

プレベーマの立形マシンシリーズはメインプロセスとセカンドプロセスを個別に組合せることができるプラットフォームです。

スカイビング加工とギヤホーニング加工を1台で行います。

搭載されるパワースカイビングにより焼入後のワークピースにハード-ファイン加工することも可能です。

プレベーマはハードフィニッシングとしてのインターナルギヤホーニングにおいて長年の経験と実績があります。

シンクロフォームVのモジュラー設計によりパワースカイビング、インターナルホーニングのみならず、バイトを用いたスロッティング加工などのコアテクノロジーを加える理想的なプラットフォームを提供します。

また内径や端面研削などの工程も追加することができ、機械1台で多くの加工をすることができます。特徴

・モジュラーテクノロジープラットフォーム

・ドライブトレイン ギアコンポーネンツ向けの効率的なターンキーソリューション

・シングルスピンドルまたはツインスピンドルを選択可

・正確なソフト&ハードマシニングを可能にする用途の広いテクノロジー

・AI機能を搭載したソフトウェアHRI®を用意加工例

-

-

-

2022.02.08

シリンダーボア溶射装置

-

STURM社の溶射装置は、使用する溶射材はワイヤーまたはパウダーのどちらの溶射材を使用するか選択が可能です。

使用する溶射材により設備仕様も変わります。

STURM社製のシリンダーインスペクターが機内に設置してあり、溶射前と溶射後のシリンダー表面の面粗さ、コーティング不良、表面の特徴を記録します。

インライン測定装置(独立型、またはワイヤー溶射プロセスに付属)もあります。

溶射材の噴射角度が狭い為シリンダーボアに均等に薄い層を溶着させる事ができます。特徴

ラフニング(粗面加工)で形成されたアンダーカット部にワイヤーまたはパウダーのパーティクルがスプレーされ、シリンダーボア面に溶融されます。

-

-

-

2022.01.17

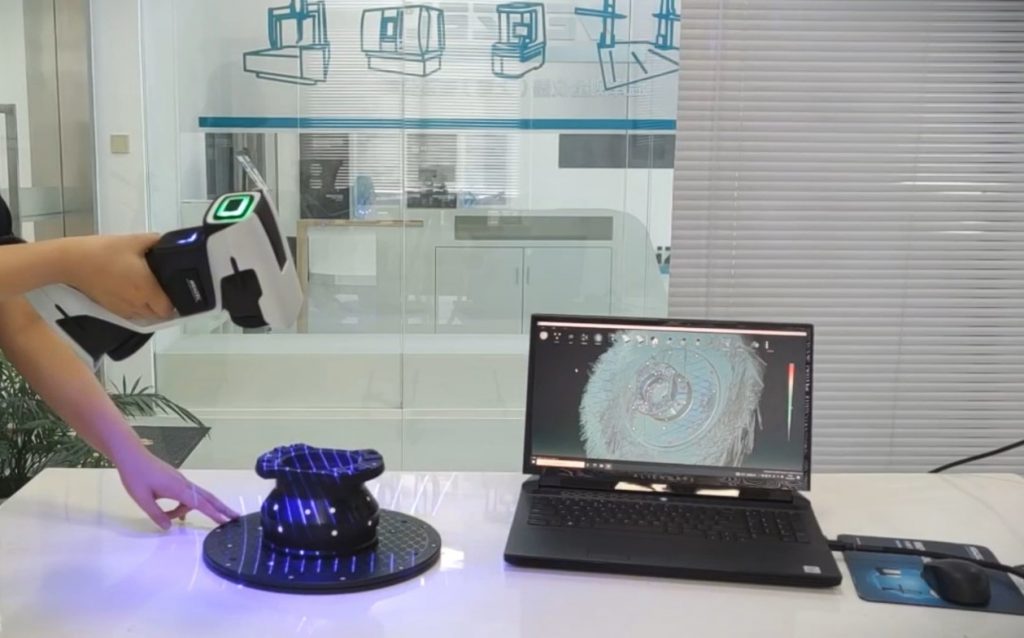

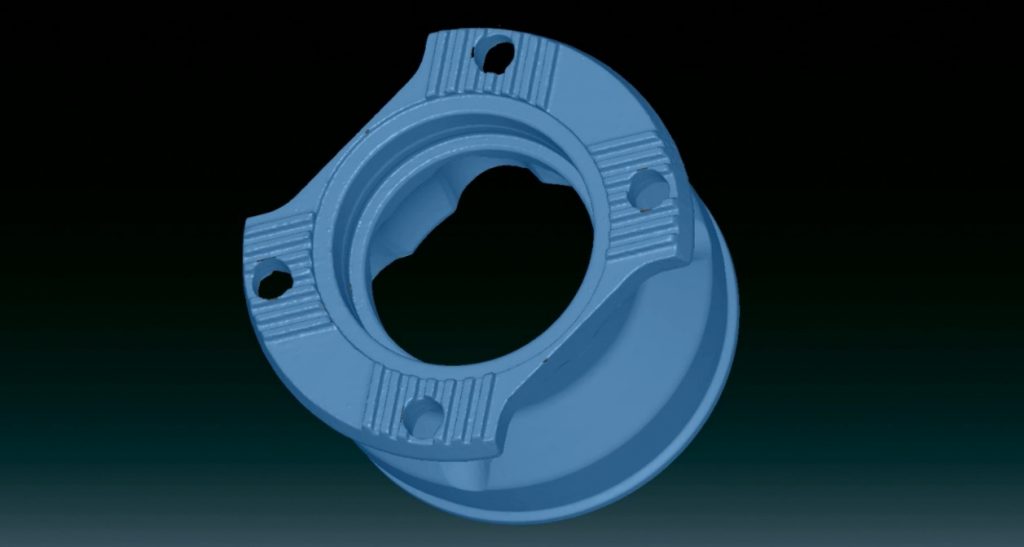

ハンディ型3Dスキャナ

-

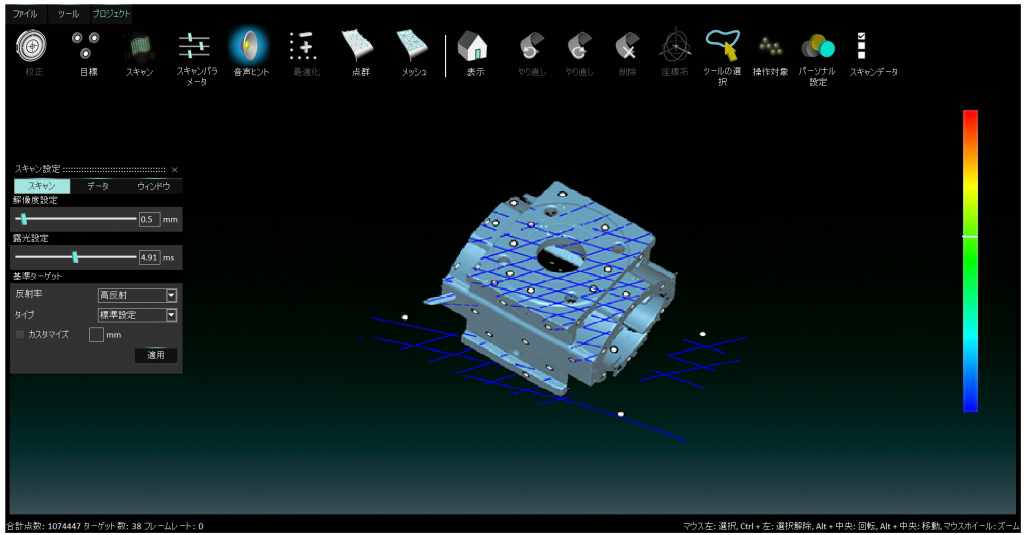

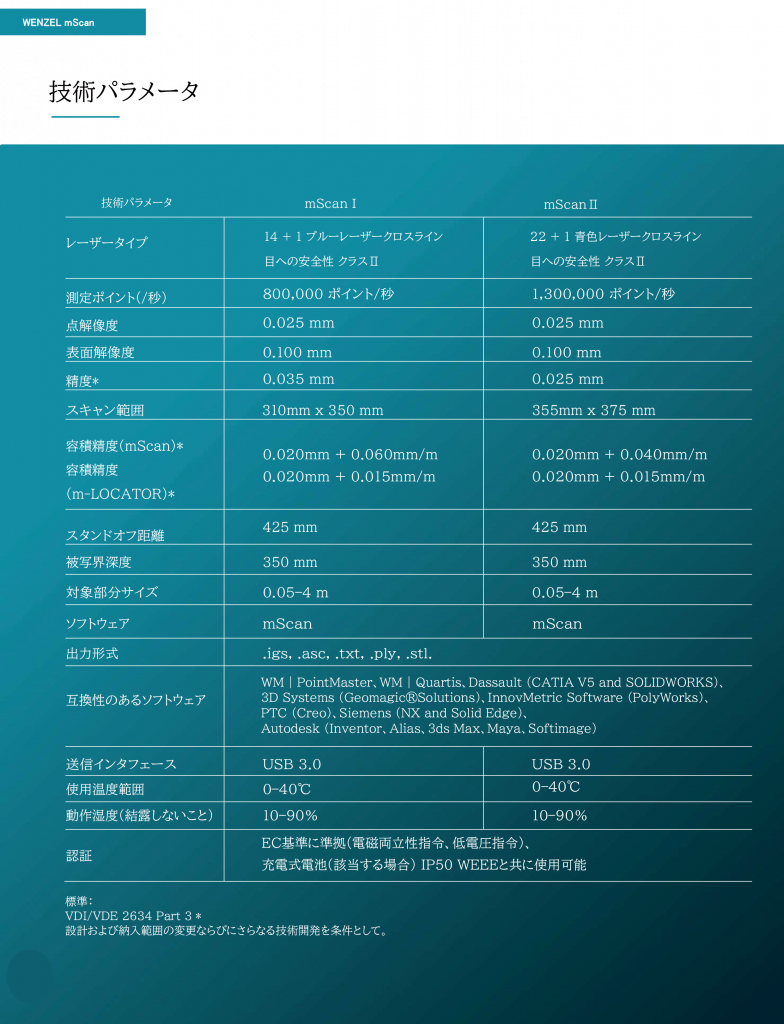

WENZEL製品シリーズの一つ、WENZEL/mScanⅡはポータブルかつ簡単な操作性を持つ、高精度で信頼性のある130万回/秒の高速スキャニングを実現します。

人間工学に基づく設計により、様々な使用環境や作業ロケーションで容易な操作が可能で、効果的なスキャニングが可能です。特徴

最適なアプリケーション

取り外しが難しいアプリケーション

黒色のアプリケーション

大型のアプリケーション

応用分野

パッケージング

仕様

-

-

-

2022.01.07

ロボット自動研磨・面取り・バリ取り装置Sシリーズ

-

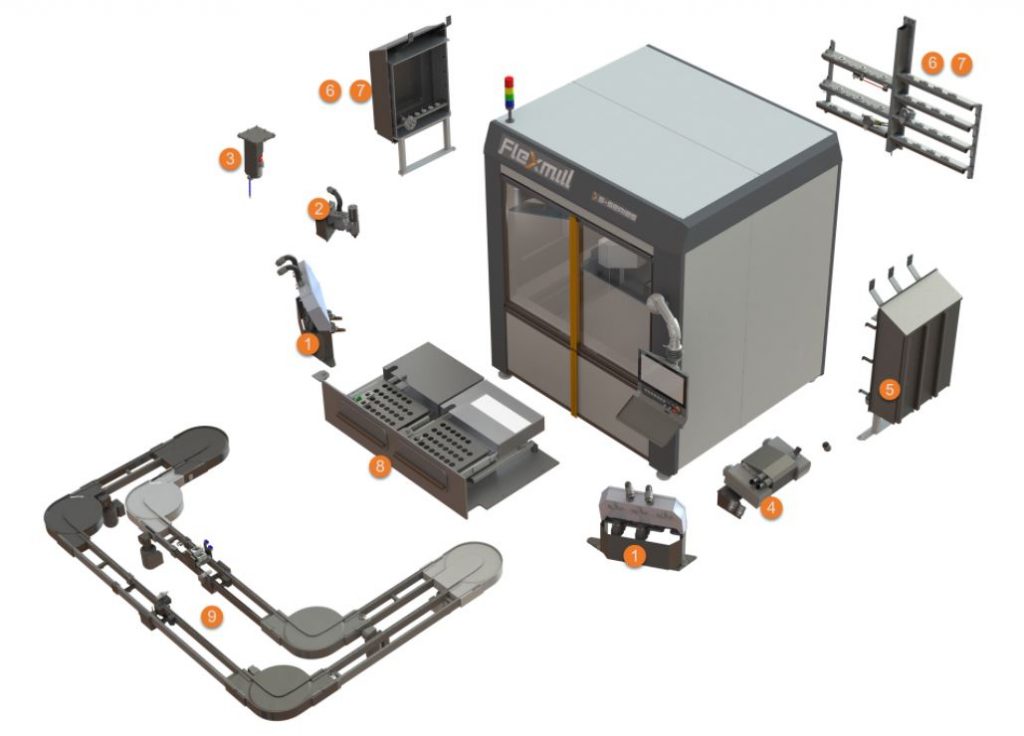

Flexmill S-シリーズは、様々な製造要件に適合する柔軟で拡張可能な機械設計を持った小型ワーク向けロボット自動研磨装置です。

⾼性能な⼯具類と、プ ロセス・モジュールによるロボット⾃動化により、完璧なパフォーマンスと付加価値を提供するために開発されました。特徴

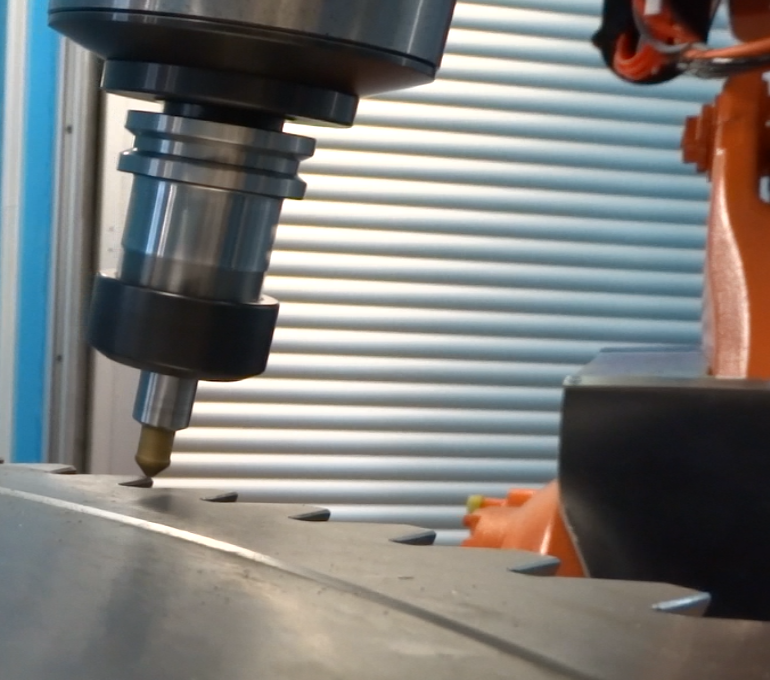

ブレードの研磨

専用ベルトまたはディスク砥石等による研磨で、面粗度Ra0.3までの表面研磨が可能です。

対象ワーク、アプリケーションによって、ドライ研磨またはウェット研磨が選択できます。

多くの場合において、湿式加工は製造プロセスにより良い品質と安全性をもたらします。研磨ベルトツール

コンプライアンスユニット

Sシリーズプラットフォーム

-

-

-

2022.01.07

ロボット自動研磨・面取り・バリ取り装置Lシリーズ

-

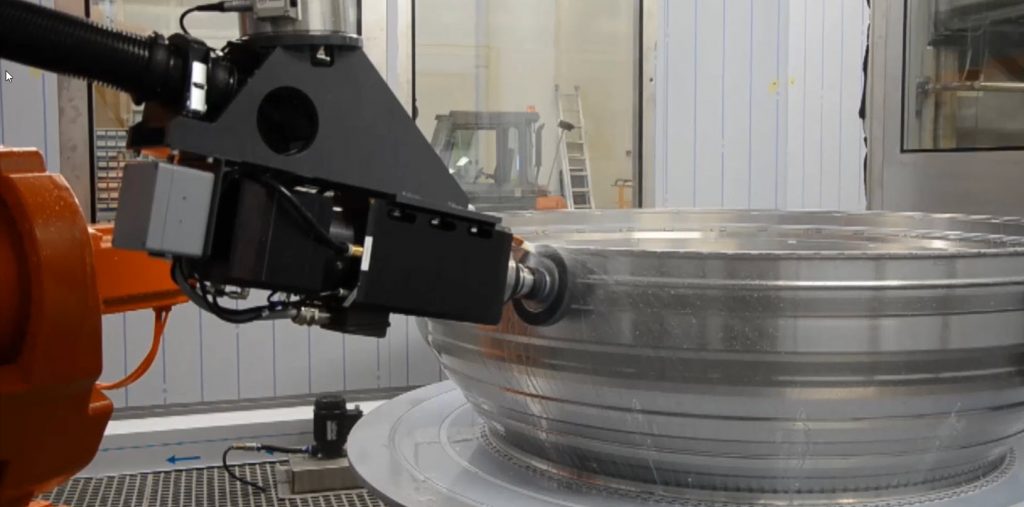

Flexmill Lシリーズはワイドコードファンブレード研磨、ブリスク研磨、ギアチャンファリングなどのアプリケーションに対して、高い材料除去能力を備えた頑丈なソリューションです。

特徴

大型ブレードの研磨

コンプライアンスユニット

バリ取り

ブリスクの研磨

加工例

-

-

-

2021.12.13

150KV60KV電子ビーム溶接機

-

最大150KVの高電圧電子ビームを安定して照射することができる溶接機です。

高電圧による照射で、入熱による変形を最小限に抑えながら細くて深い溶け込みを得ることが出来ることに加え、ビームが安定している為、ワークピースへのスパイク深さもムラが少なく安定したものが得られます。

さらに、マルチビームテクノロジーで、ひとつのビームで”予熱”・”本溶接”・”化粧溶接”が一度に加工することができます。

アルミや銅、異種金属接合を含む多くの金属溶接に使用可能です。特徴

電子ビーム溶接機 EBOCAM

最大150KVの高電圧電子ビーム銃による溶接機です。

真空チャンバーに電子銃が装備されており、チャンバー内に製品をセットして真空中で電子ビーム溶接を行います。

チャンバー内には製品を置く稼動テーブルがあり、その他溶接に必要な治具や機能にて構成されます。

高電圧により深くて細い溶接が可能で、入熱による変形を最小限に抑えます。

アルミや銅、異種金属接合を含む多くの金属溶接に使用できます。

チャンバー内電子銃仕様 溶接機EBOMOVE

真空チャンバーの中に電子銃が装備されており、電子銃は溶接と同時に移動もできます。

電子銃の電圧は60KV仕様です。

電子銃が位置移動出来る為、外付け固定電子銃と比較して、よりコンパクトなチャンバーサイズで長尺ワークへの溶接が可能です。

小型チャンバー設備

比較的小さく生産数が多い製品向けでサイクル運転に適したタイプの電子ビーム溶接機です。

真空チャンバーの外側に電子銃が装備されます。

0.5m~1.0m四方の小型のチャンバーで半自動、全自動でのサイクル運転が可能です。

加工例

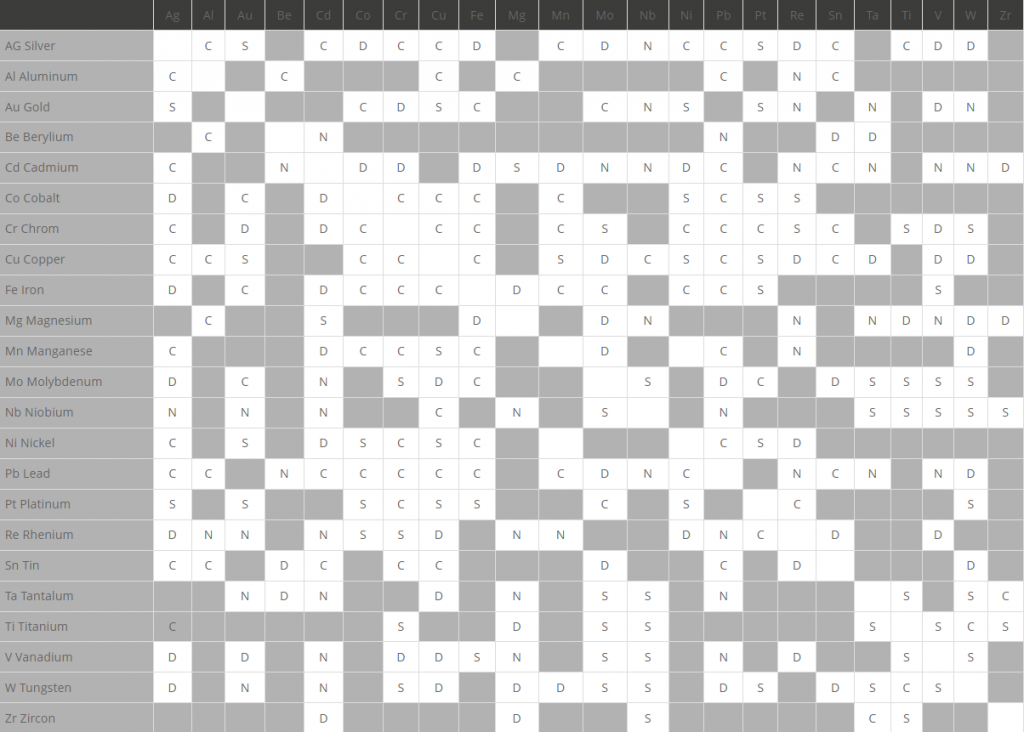

様々な金属の組み合わせでの溶接実績。

金属別溶接性実績表

空欄=要望実績無し、D = 評価に十分なデータ無し- 検証の上で使用推奨、N = 確認用データ無し- 十分な検証の上での使用を推奨、S = 溶接性確認-要求の多い組合せ、C = 複雑な構造を含む可能性有- 多くの場合許容される組合せ

-

-

-

2021.12.10

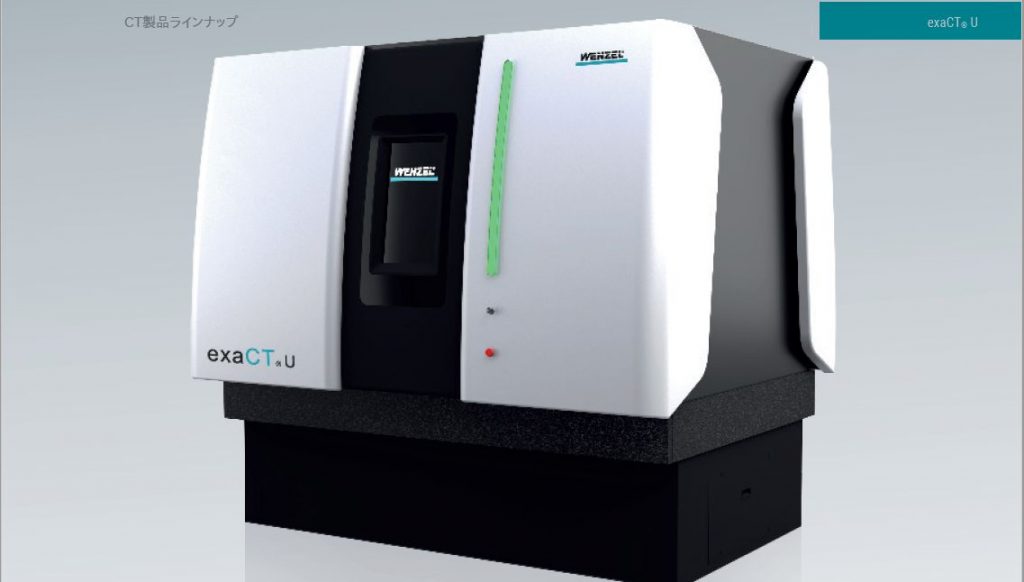

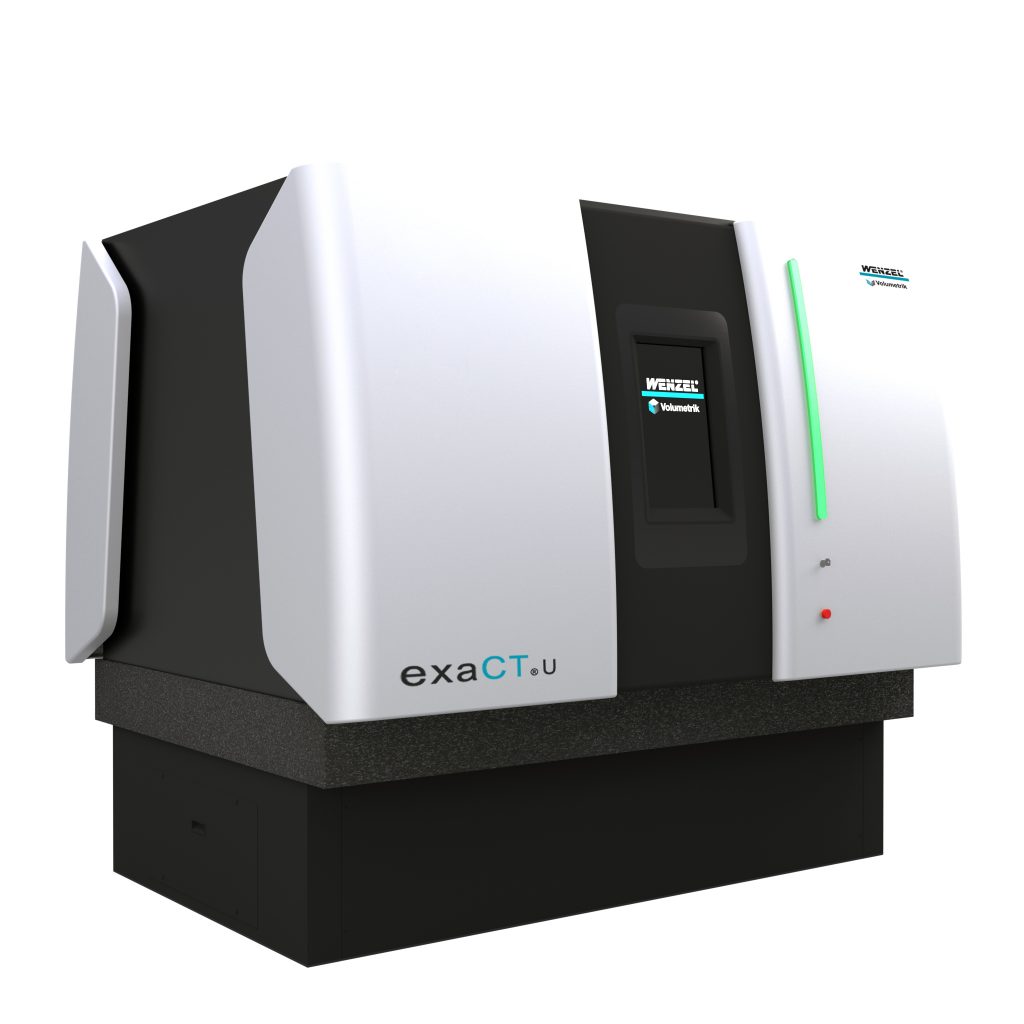

X線CT装置

-

exaCTのCTテクノロジーはコンパクト且つ、優れたシステムであり、対象物の持つあらゆるデータの非破壊検査を可能にいたします。

CTシステムは計測装置としても、その役割を果たすことができ、対象物の内部にある隠れた要素を非破壊で測定し、その測定データを残すことも可能です。

3Dプリンターなどで成形された複雑な形状の対象物に対し、非破壊で品質保証を行う測定手法です。特徴

コンパクトなデスクトップCT exaCT S は、小型部品の測定に解決をもたらす最適なデザインです。

卓上に設置することができ、最小のスペースで最高のパフォーマンスを発揮します。

卓上サイズで130kV、3Mピクセルを備えております。

exaCT L は、CT による解析全行程において、シンプルかつ高い費用対効果、そしてワークフローの完全な自動化を実現します。

このクラスの装置の中で、exaCT L はマーケットにおける最もコンパクトなCT 装置の一つです。

独立した3 軸駆動と同時に、優れたX 線パフォーマンスを発揮します。

225kV、7.5Mピクセルを装備しております。

exaCT U はCT による解析全行程において、シンプルかつ高い費用対効果、そして完全に自動化されたワークフローを提供します。その高性能かつ測定範囲の大きさから、exaCT U は高密度の大型部品の測定や検査を可能にします。

300kV、16Mピクセルを装備しております。

-